✕ 閉じる

知識・Tips

2025年12月19日

難接着からの脱却も。スーパーエンプラ「PPS」は未来の電化社会を支える

エンプラを超えるスーパーエンプラ「PPS」

エンプラは、一般的には「耐熱性100℃以上、強度50MPa以上、曲げ弾性率2.4GPa以上のプラスチック」という高い性能をもっているものとされています。そこで、汎用のプラスチックとは区別して「エンプラ」と呼ばれているのです。その中でも耐熱性が高く、150°C以上の高温で長時間使用できるものは「スーパーエンプラ」と呼ばれます。

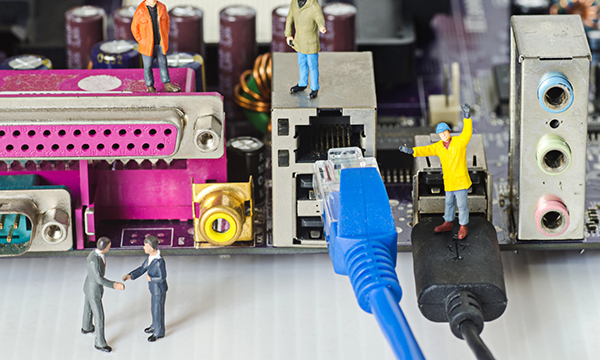

PPSもスーパーエンプラの1つですが、その融点は約280℃、耐薬品性にも優れ、酸やアルカリにも強いうえに、寸法安定性にも優れています。特筆すべきは、その難燃性の高さです。難燃剤を添加しなくても、UL94でV-0というレベルを誇ります。UL94とはアメリカのUL規格に基づくプラスチック材料の難燃性を示すグレードで、V-0は炎に接しても自己消化性があるというレベルです。そのため、スパークが起きるような電気製品にも使用できます。PPSは寸法安定性、ハンダ耐熱性にも優れているので、各種コネクタなどの電子部品にも使われています(図1)。

PPSもスーパーエンプラの1つですが、その融点は約280℃、耐薬品性にも優れ、酸やアルカリにも強いうえに、寸法安定性にも優れています。特筆すべきは、その難燃性の高さです。難燃剤を添加しなくても、UL94でV-0というレベルを誇ります。UL94とはアメリカのUL規格に基づくプラスチック材料の難燃性を示すグレードで、V-0は炎に接しても自己消化性があるというレベルです。そのため、スパークが起きるような電気製品にも使用できます。PPSは寸法安定性、ハンダ耐熱性にも優れているので、各種コネクタなどの電子部品にも使われています(図1)。

図1:PPSの使用例①

ヒーター保持部(a)には耐薬品性、超耐熱性、成形性が、SMT対応コネクタ(b)には高剛性、ハンダ耐熱性が要求される。銅線を巻くコイルの土台となるインシュレーター(c)は強度に優れ、超精密成形が可能であることが求められる。最近は大型のインシュレーターにもPPSが採用されている。

出典:『エンプラの本 第4版』(エンプラ技術連合会)

そのほかにも、耐熱性・難燃性を活かして自動車のエンジン周辺のパーツ、耐薬品性を活かして燃料周りのパーツなどにも使われています。

意外なところでは、家庭のシャワーなどの高温や低温にさらされる混合水栓の樹脂パーツがあります。同時にあるいは交互に高温、低温にさらされる環境で、PPSの耐熱性と寸法安定性が活かされています。

そうしたスーパーなエンプラであるPPSにも、難点はあります。それは、「スーパー過ぎること」。熱にも薬品にも耐えるため、熱や薬品を利用した加工がしにくいことです。

「結晶性のポリマーで融点が高いため、成形加工時のシリンダーは温度を300℃まで上げなくてはなりません。金型の温度も130℃から150℃が必要です。汎用のプラスチックの場合、通常は100℃以下の水で金型の温度調節ができますが、PPS用の金型の場合は油やヒーター、あるいは加圧して高温にした水でなければ温度調節ができません。成形に通常の樹脂よりもエネルギーが必要になります」と、佐々木さんは説明します。

「製品になれば取り扱いは難しくないけれども、成形加工は難しい。スーパーであるからこその難点ですね」。

PPSには、もう1つ難点があります。それは、靭性(粘り強さ)が低いことです。剛性が高い(硬い)のに、靭性が低い。硬すぎてバキッと割れやすいというイメージです。

そうしたスーパーなエンプラであるPPSにも、難点はあります。それは、「スーパー過ぎること」。熱にも薬品にも耐えるため、熱や薬品を利用した加工がしにくいことです。

「結晶性のポリマーで融点が高いため、成形加工時のシリンダーは温度を300℃まで上げなくてはなりません。金型の温度も130℃から150℃が必要です。汎用のプラスチックの場合、通常は100℃以下の水で金型の温度調節ができますが、PPS用の金型の場合は油やヒーター、あるいは加圧して高温にした水でなければ温度調節ができません。成形に通常の樹脂よりもエネルギーが必要になります」と、佐々木さんは説明します。

「製品になれば取り扱いは難しくないけれども、成形加工は難しい。スーパーであるからこその難点ですね」。

PPSには、もう1つ難点があります。それは、靭性(粘り強さ)が低いことです。剛性が高い(硬い)のに、靭性が低い。硬すぎてバキッと割れやすいというイメージです。

スーパーなエンプラの相棒

PPSは耐熱性、難燃性、耐薬品性、高剛性などはスーパーですが、靭性は低い。PPSの特性である耐熱性、耐薬品性、高剛性をさらに高めるためにフィラーと呼ばれる充填剤を添加します。いわば、スーパーエンプラを支える相棒なのです。

「あまり知られていないと感じるのですが、樹脂を高機能化させるためにフィラーを添加するのは一般的で、ガラス繊維を重量比で30%程度入れることはよくあります。PPSは、フィラーとの相性がよく、重量比で60%以上がフィラーなんていうケースもよくあります。フィラーを入れることでコストダウンもできますしね。PPSのメリットを強化する目的でガラス繊維を添加することは一般的に行われています」。

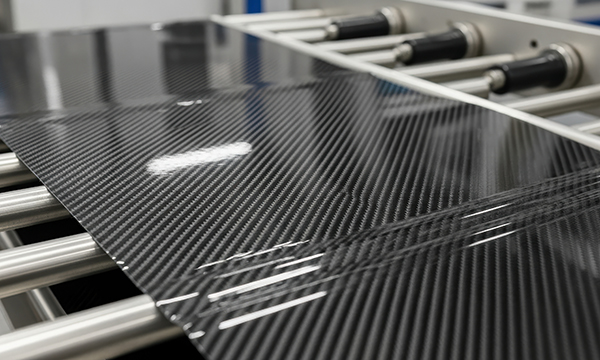

ガラス繊維だけでなく、炭素繊維など各種のフィラーを添加することで、引張強度や曲げ強度、曲げ弾性率なども劇的に引き上げられます。繊維系のフィラーを添加すると樹脂に方向性がでてしまい、膨張・収縮の程度が縦横で変わってしまうため、平板状のガラスやタルク(滑石)などがフィラーとして使われることもあります。

図2:PPSの使用例②

ガラス繊維で強化したPPS樹脂で作られたエンジンマウント用オリフィス。ガラス繊維を添加することで耐衝撃性が向上している。エンジンを冷却する働きをするLLC(ロングライフクーラント)液に侵されない耐薬品性も求められる。

出典:『エンプラの本 第4版』(エンプラ技術連合会)

PPSの2つのタイプ

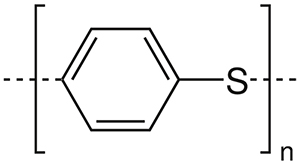

PPSの分子はベンゼン環と硫黄が交互に並んでいます(図3)。PPSには分子鎖がどのようにつながっているかの違いによって2つのタイプがあります。リニア型は1本の長い鎖状に分子がつながっており、架橋型はその名の通り、鎖に橋が架かっています。

「架橋型の方が先に開発され、リニア型はすこし遅れて市場に出てきました。当初は、架橋させることなく分子量を上げるのが難しかったのです。架橋型は剛性や耐熱性、コスト面でやや有利な傾向にありますが、熱硬化性樹脂のような感じで靭性が低かったのです。その靭性の低さを改善するために重合方法を工夫してリニア型が開発されました。いまでは、半架橋PPSなどさまざまなPPSも開発されてきています」。

歴史あるスーパーエンプラがカーボンニュートラルに貢献する

PPSは1970年代から市場に出てきました。1967年にアメリカのフィリップス ペトローリアム社が、パラジクロロベンゼンと硫化ソーダを反応させて高分子量化する方法を発明し、同社により最初に工業化されました。この方法は現在も代表的な製法として使い続けられています。1984年にフィリップス ペトローリアム社の基本製法特許が失効すると、日本をはじめ世界の多くの企業が参入。日本の企業によりリニア型が開発されたのもこの頃です。

すでに見てきたように、PPSはその優れた耐薬品性、耐熱性、難燃性から自動車のエンジンパーツや燃料パーツに多く使われています。絶縁性も兼ね備えていますので、EV(電気自動車)のバッテリー周りにも利用されています。

すでに見てきたように、PPSはその優れた耐薬品性、耐熱性、難燃性から自動車のエンジンパーツや燃料パーツに多く使われています。絶縁性も兼ね備えていますので、EV(電気自動車)のバッテリー周りにも利用されています。

「以前は金属だった自動車のパーツをPPSにしたことで軽量化が進みました。特にハイブリッドやEVでは軽量化が燃費向上、エネルギー効率の改善に直結します。つまり、こういった面でPPSは環境にやさしい材料といえます」。

現在では、用途に合わせてさまざまなグレードのPPS樹脂が開発され、製品化されています。たとえば、燃料に接触するところで求められる寸法精度をもつ低燃料膨潤グレード、レーザー溶着性に優れたグレードなどがあります。また、金属と樹脂を一体化させて成形するインサート成形をした場合にはヒートショックよるに破壊が問題になることがありますが、これを改善したグレードなどもあります。

加工性の要である接着技術に関しても開発が進んでいます。耐薬品性に優れているPPSは接着溶剤でもなかなか溶けない厄介な材料ともいえるのですが、接着剤と親和性の高い添加剤を用いて、接着性を向上させたPPSも開発されています。「接着剤メーカーもPPSを接着できる接着剤を開発しています。接着剤とPPSの共同開発が進めば、接着性はもっと向上する可能性があるでしょう」。

加工性の要である接着技術に関しても開発が進んでいます。耐薬品性に優れているPPSは接着溶剤でもなかなか溶けない厄介な材料ともいえるのですが、接着剤と親和性の高い添加剤を用いて、接着性を向上させたPPSも開発されています。「接着剤メーカーもPPSを接着できる接着剤を開発しています。接着剤とPPSの共同開発が進めば、接着性はもっと向上する可能性があるでしょう」。

佐々木さんはPPSの今後について次のように説明します。

「PPSは加工が難しいとはいいましたが、この数十年で加工の技術もずいぶんしっかりと確立してきました。ただ、細かなところではまだまだ技術開発が進むでしょう。一方で社会に目を向けると、カーボンニュートラルの観点から、エネルギーの電化、脱炭素化が進みつつあります。それに伴い、電気製品が高電力化して、より高い耐熱性が求められるようになり、これまで使用していたPBTやポリアミドでは性能が不十分というケースも出てきています。そのとき、PPSがそれらの樹脂を代替するような動きもあります。PPSは、今後ますます存在感のある樹脂になっていくだろうと思います」とその将来性に期待している。

【参考文献】

『エンプラの本 第4版』(エンプラ技術連合会)

取材・執筆:サイテック・コミュニケーションズ 小森岳史・大石かおり

写真撮影:盛 孝大

サイテック・コミュニケーションズ:日本科学未来館開設時の展示作成に関わったメンバー4名によって設立。以来、新しいメンバーを加えながら、科学研究や技術開発の情報を、「オモシロイ!」「スゴイ!」と感じられる形にして世界中にお届けしたい、という思いで活動しています。

関連記事

タグ一覧