✕ 閉じる

知識・Tips

2025年08月08日

「接着」の原理をナノレベルで解明 ~電子顕微鏡による計測と分子シミュレーションの融合~ (東北大学 陣内浩司教授)

東北大学 多元物質科学研究所の陣内 浩司(じんない ひろし)教授の研究グループは、最先端の電子顕微鏡計測と分子シミュレーションを組み合わせて、分子レベルで接着と剥離のメカニズムを解明しました。様々な条件のもとで「剥がれにくい」接着を追究することが可能になり、飛行機や自動車など輸送用機器の軽量化や、半導体電子回路の高性能化に伴う耐久性の強化など、喫緊の課題の解決に向けた貢献が期待されます。東北大学 ソフトマテリアル研究センター社会連携グループ長の竹井晴彦(たけい はるひこ)特任教授は、研究成果の応用に向けた取り組みとして企業との共同研究を推進しています。

親水性と疎水性の違いから化学的接着の原理を解明

ー 一般に接着の仕組みは大きく分けて2種類あるそうですね。

陣内:

DIYなどで金属や木材を接着するとき、接着面をサンドペーパーで荒らして(ザラザラにして)から接着させるとよく接着することが知られています。これは細かい傷を付けることにより、できた溝の中に接着剤が入り込んで接着面積が増し、より強固に接着する、という効果があるのです。専門的にこれは「機械的な接着」といい、この効果を「アンカー効果」とよびます。アンカーは「錨(いかり)」のことで、船から「錨」を下ろして海底に固定させるイメージですね。もう1つの接着の方法は「化学的な接着」です。化学的な接着は、材料の表面と接着剤の間の相互作用に依存します。そのため、接着剤の成分は、金属やプラスチック、ゴム、木や皮など、用途によって異なっているのです。

DIYなどで金属や木材を接着するとき、接着面をサンドペーパーで荒らして(ザラザラにして)から接着させるとよく接着することが知られています。これは細かい傷を付けることにより、できた溝の中に接着剤が入り込んで接着面積が増し、より強固に接着する、という効果があるのです。専門的にこれは「機械的な接着」といい、この効果を「アンカー効果」とよびます。アンカーは「錨(いかり)」のことで、船から「錨」を下ろして海底に固定させるイメージですね。もう1つの接着の方法は「化学的な接着」です。化学的な接着は、材料の表面と接着剤の間の相互作用に依存します。そのため、接着剤の成分は、金属やプラスチック、ゴム、木や皮など、用途によって異なっているのです。

ー 接着の仕組みはそれぞれ異なっているのですね。

陣内:

はい、そうです。この2つは切り分けて考えなければなりません。接着力がトータルで100としたとき、その内訳として機械的接着が80で化学的接着が20である、といったことがわかってはじめて、どちらをどのように強化すればよいかがわかります。ところが、これまでに2つを完全に切り分けて理解しようとする研究はありませんでした。

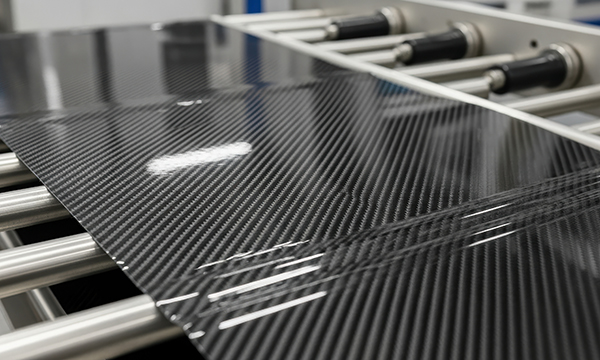

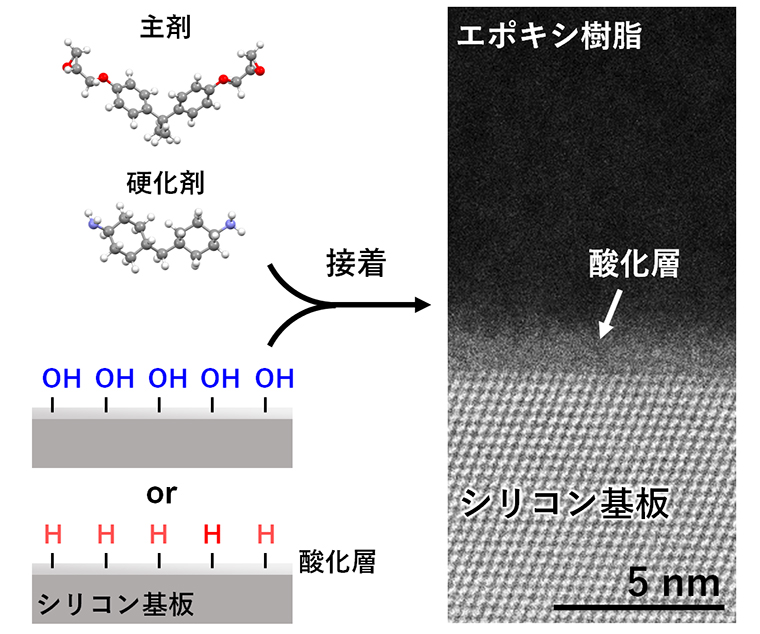

私たちはまず、アンカー効果を完全に排除して、化学的な接着を調べることにしました。材料として使ったのはシリコン基板とエポキシ樹脂です。シリコン基板は原子レベルで完全にフラットであり、引っ掛かりの効果は持ちません。つまり、化学的な接着の効果のみを調べることができます。一方、エポキシ樹脂の接着剤はホームセンターでも売っているのでご存じかもしれません。エポキシ樹脂(主剤)と硬化剤を同量で混ぜて使います。飛行機の軽量化に使われている炭素繊維強化プラスチック(Carbon Fiber Reinforced Plastics, CFRP)の接着など、工業的にもよく使われる重要な接着剤です。

ー 具体的にどのようなモデルで研究をされたのでしょうか。

陣内:

これまでの研究で、親水性と疎水性という化学的特性により、接着力が違うことがわかっていましたので、この特性の違いを解明しようと思いました。そこでシリコン基板の表面に水酸基(OH)と水素(H)の加工を施して、親水性と疎水性の性質をもたせ、接着力の違いを測定しました(図1)。実験がなかなかうまくいかず、結果を出すまでに2年間くらいかかりましたが、たしかに、親水性の方が疎水性よりも強い接着力が得られることがわかりました。

電子顕微鏡の性能向上と計算科学の進歩が分子計測を可能に

ー これまで行われてこなかったこのような研究が、なぜ、可能になったのでしょうか。

陣内:

主な理由は、電子顕微鏡のカメラの性能が向上して正確な測定が可能になったからです。今回使用した電子顕微鏡は、試料の顕微鏡像や化学的な状態を知るために、電子を試料に当てて散乱された電子を検出しています。電子が試料を透過する間にどの程度エネルギーを失ったかを計測し解析すると、その化学的な状態がわかるのです。しかし、電子を長時間当てると試料は壊れてしまいます。特にエポキシ樹脂のような有機物の計測は難しかったのです。カメラや検出器の技術革新により、試料に当てる電子線の量を劇的に減らすことができるようになったのが大きな要因です。

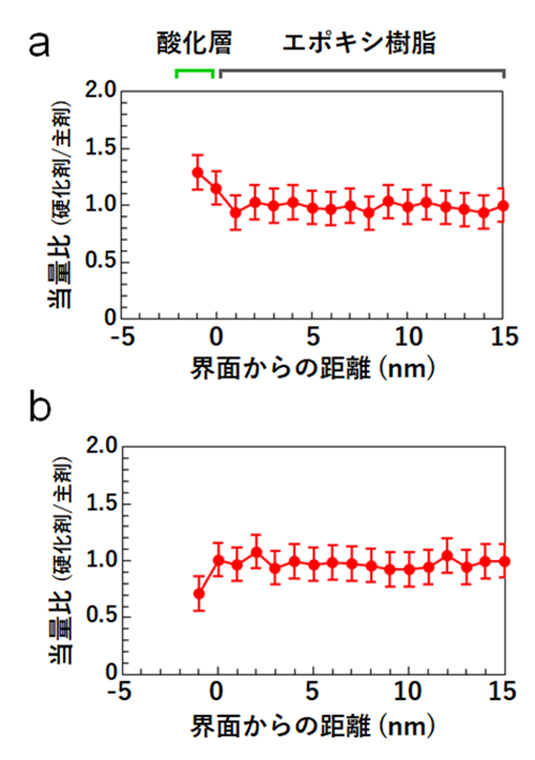

もう1つの要因は計算科学の進歩です。図2の主剤と硬化剤の割合を求めるために、第一原理計算というシミュレーションを行っています。

また、エポキシ樹脂の主剤と硬化剤を混ぜて加熱したときの分子の状態(主剤と硬化剤とでどのくらい密な網目構造をつくっているか)をシミュレーションで再現できるようになったのです。図2のように、主剤と硬化剤の割合は界面からの距離に応じてどのくらい変化するかが実験から具体的な数値でわかるようになったので、その変化の割合を再現するようにパラメータを調整できるようになりました。そのおかげで、分子の状態をより正しく推定できるようになったのです。

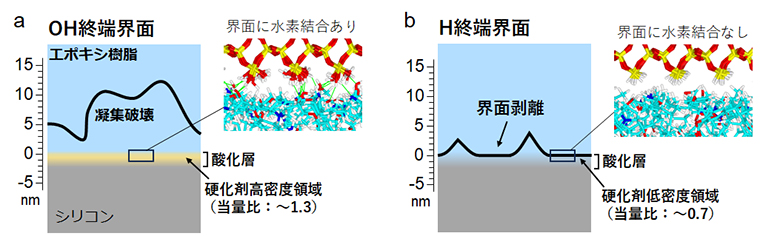

親水性のシリコン基板の界面から数ナノメートルのところで多くの水素結合ができていることも、このシミュレーションの結果によって確認できました。さらに10ナノメートルくらいでは、エポキシ樹脂に密な網目構造(架橋構造)ができていて、エポキシ樹脂の柔軟性が高くなっている(粘り強く強靱になっている)ことがわかりました。これに対して、疎水性の表面では水素結合はまったくできていませんでした。そして、網目構造は一様で、柔軟な網目はありませんでした。

このような解析結果から、親水性の表面の数ナノメートルの部分では水素結合により強い結合ができていて、そこから少し離れたところに柔軟性をもつ架橋構造ができていることがわかりました。実際に親水性表面、疎水性表面の接着試料それぞれに水平方向に力をかけて割れ方を見たところ、親水性では表面から10数ナノメートルくらいのところで割れて(凝集破壊)、疎水性は表面で割れました(界面剥離)(図3)。これは、界面のごく近くのエポキシ樹脂は外力に対して柔軟に対応し変形できることから、その柔軟な架橋構造の外側で割れたものと思われます。このことからも親水性の結合の強さ(シミュレーションの妥当性)が裏付けられたといえます。

ー もう一方の機械的な接着についてはいかがでしょうか。

陣内:

シリコン基板の上に幅50ナノメートル程度(周期は100ナノメートル)の矩形の溝を作って接着力を測定したところ、シリコンとエポキシ樹脂の界面だけでなく、場所によっては、亀裂はシリコン基板側まで入り込んでいました。接着面の破壊は弱いところで起こるので、これは凹凸をもつシリコン基板とエポキシ樹脂の間の接着が強力であったことを示唆しています。おそらくは、「分子サイズ効果」と言われる、ナノレベルに特有の現象によるものでしょう。分子と同じくらいの幅の細かい溝を作ると、接着力は劇的に向上するのではないかと予想していますが、現段階では明らかとは言えず、今後の課題です。

今回の研究では、化学的な接着の測定方法についてその道筋を示し、そこにアンカー効果(機械的接着)を加えたときの強度の増加量を測定しました。これにより、トータルの接着力について化学的接着力と機械的接着力の比率を定量的に示すことができました。化学的接着については十分理解できましたので、今後は機械的接着について、サイズや形状など詳細な実験を行い、シミュレーションと組み合わせて分子レベルの理解についての検討の幅を広げていきたいと考えています。

陣内:

シリコン基板の上に幅50ナノメートル程度(周期は100ナノメートル)の矩形の溝を作って接着力を測定したところ、シリコンとエポキシ樹脂の界面だけでなく、場所によっては、亀裂はシリコン基板側まで入り込んでいました。接着面の破壊は弱いところで起こるので、これは凹凸をもつシリコン基板とエポキシ樹脂の間の接着が強力であったことを示唆しています。おそらくは、「分子サイズ効果」と言われる、ナノレベルに特有の現象によるものでしょう。分子と同じくらいの幅の細かい溝を作ると、接着力は劇的に向上するのではないかと予想していますが、現段階では明らかとは言えず、今後の課題です。

今回の研究では、化学的な接着の測定方法についてその道筋を示し、そこにアンカー効果(機械的接着)を加えたときの強度の増加量を測定しました。これにより、トータルの接着力について化学的接着力と機械的接着力の比率を定量的に示すことができました。化学的接着については十分理解できましたので、今後は機械的接着について、サイズや形状など詳細な実験を行い、シミュレーションと組み合わせて分子レベルの理解についての検討の幅を広げていきたいと考えています。

産業界からの大きな反響

ー このような基礎研究には産業界から大きな期待があるようですね。

陣内:

接着は半導体の先端分野から日常生活までありとあらゆるところで使われているので、重要性が高いのです。たとえば、コンピュータに使われている半導体にもエポキシ樹脂が使われています。熱による劣化から接着面が剥がれて不具合を起こすことがあり、それを防ぐためにマシン(コンピュータ)の冷却は重要です。半導体電子回路では、伝送損失を発生させないために配線面は平滑であることが必要で、機械的接着は使えません。今回の成果をもとに親水性を高めて水素結合を作りやすい設計にすると、接着力や耐久性の強化につながるはずです。

竹井:

今回の研究成果は、ユーザー企業を中心に各方面から大きな反響があり、具体的な問い合わせや提案から共同研究を始めたテーマもあります。接着は企業にとって重要な課題であることが多く、今回の成果に限らず、接着の品質を改善して、よりよいものにしたいと考えている企業からの共同研究の申し込みは多数あります。また、企業としては実績のある製品に使用してきた接着剤を変更することは簡単ではありません。そこで、接着材料は変えずにメカニズムを解明して品質改良を実現させたい、と考えているようです。

ー ソフトマテリアル研究センターでは多くの共同研究が進められていますね。

竹井:

企業の様々な課題を解決するには、一研究室で対応するのではなく、計測や計算、解析など専門性の違う複数の研究者でチームを組むほうが効率的な場合が多いのです。東北大学では2020年8月にソフトマテリアル研究センターを設立し、センターとして対応しています。最適解を見いだすためにどのようなチームを組んだらよいか、コーディネートがたいへん重要なので、私たち社会連携グループのメンバーが絶えず知恵を絞っています。

計測技術の性能が研究成果に直結する

ー 今後、研究を発展させるうえで重要なことは何でしょうか。

陣内:

計測技術の活用です。計測技術が発達すると、今まで見えなかったことが見えるようになってきます。電子顕微鏡でいえば、30年くらい前は一研究室で買って維持することができましたが、今は性能とともに値段が格段に上がっており、それができなくなりました。最先端の装置で研究をすることができなければ、世界のイノベーションについていくことはできません。国内のいくつかの拠点に必要な装置を設置して、研究者が共同で使えるようにすることが必要です。

顕微鏡はかつて日本のお家芸と言われた時代がありました。その伝統は今でも残っていますが、最先端のとがった計測技術を開発する場が失われつつあります。東北大学には産学官で共同利用できる放射光施設「ナノテラス」がありますが、電子顕微鏡も同様に拠点を整備して世界一の性能をもった電子顕微鏡を共用して研究できる体制を作るべきです。日本で開発した計測技術を日本の研究者が使えず、他国の研究者の先端研究を指をくわえて傍観せざるを得ないといった状況は避けなければなりません。新しい現象は新しい計測技術を開発した人が見つけるのです。計測技術の重要性を認識して、研究環境を整えることが日本の研究界にとって最重要の課題だと考えています。

取材・執筆:サイテック・コミュニケーションズ 平塚裕子(ライター)

サイテック・コミュニケーションズ:日本科学未来館開設時の展示制作に関わったメンバー4名によって設立。以来、新しいメンバーを加えながら、科学研究や技術開発の情報を、「オモシロイ!」「スゴイ!」と感じられる形にして世界中にお届けしたい、という思いで活動しています。

関連記事

タグ一覧