✕ 閉じる

知識・Tips

2025年12月26日

CFRPに追いつき、追い越す?!“軽くて強い”だけじゃない「熱可塑性炭素繊維強化プラスチック(CFRTP)」とは (金沢大学 立野大地准教授)

加熱で軟らかく、冷却で固くなる

—CFRPとはどのような素材なのでしょうか。

炭素繊維と樹脂を組み合わせて作られる複合材料を「炭素繊維強化プラスチック(CFRP:Carbon Fiber Reinforced Plastics)」といいます。CFRPは非常に軽くて強い素材です。これは炭素繊維自体の特性によるものです。炭素繊維は、鉄に比べて重さが4分の1程度ですが、鉄の約10倍の強度(引張強さ)をもっています。ただし、炭素繊維は非常に細く、1本の太さはおよそ5~7マイクロメートル(髪の毛の10分の1程度)しかないため、単体では形を保つことができません。そこで、樹脂と複合化して、軽くて強い構造材料に仕上げるのです。

炭素繊維と樹脂を組み合わせて作られる複合材料を「炭素繊維強化プラスチック(CFRP:Carbon Fiber Reinforced Plastics)」といいます。CFRPは非常に軽くて強い素材です。これは炭素繊維自体の特性によるものです。炭素繊維は、鉄に比べて重さが4分の1程度ですが、鉄の約10倍の強度(引張強さ)をもっています。ただし、炭素繊維は非常に細く、1本の太さはおよそ5~7マイクロメートル(髪の毛の10分の1程度)しかないため、単体では形を保つことができません。そこで、樹脂と複合化して、軽くて強い構造材料に仕上げるのです。

CFRPは、用いる樹脂の種類によって大きく2つに分けられます。1つは加熱によって硬化する熱硬化性樹脂を使ったタイプ、もう1つは加熱すると軟らかくなり、冷却すると固くなる熱可塑性樹脂を使ったタイプで、後者がCFRTP(Carbon Fiber Reinforced Thermoplastics)です。

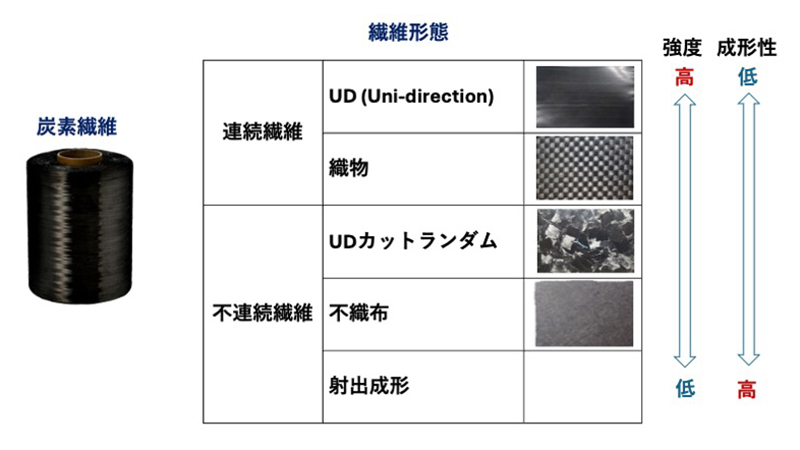

熱可塑性樹脂を使うCFRTPなら、熱で形状を変えられます。また使用する炭素繊維の形態によって特性が異なります。たとえば、炭素繊維を織物にして、樹脂をしみこませてから固めれば織物状にできますし、不連続の炭素繊維を使えば不織布にもできます(図1)。

図1 CFRTP中の炭素繊維の繊維形態。繊維形態は、長い繊維を束ねた連続繊維と、短くカットされた不連続繊維に分けられる。繊維をどのような形態で用いるかによって、強度や成形性に差が出てくる。

—先生が研究されているCFRTPは、なぜ注目されているのでしょうか。

まず、短時間で成形できるため、大量生産に向いていることが、CFRTPの大きな利点です。

CFRTPは、素材メーカーによって板状に加工された状態で流通しています。炭素繊維のグレードや織り方、使用する樹脂の種類、炭素繊維と樹脂の割合などによって、多様なバリエーションがあります。

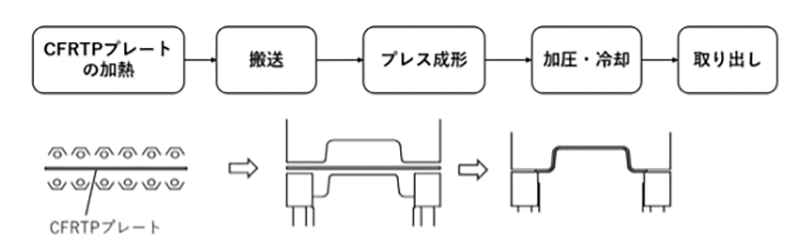

たとえば、プレス成形をする場合、CFRTPの板材を加熱して軟化させ、金型によってプレス成形し、加圧・冷却によって固化させます(図2)。加熱から冷却までの工程は、条件にもよりますが、1分ほどで可能なので、短時間で次々に成形できます。

一方、熱硬化性CFRPは、いったん樹脂が硬化すると再び軟化できないため、未硬化の状態で販売されます。この未硬化のCFRPは変質しないように低温で保存しなければなりません。また、成形時には加熱して化学的に硬化させる必要があり、この工程には時間とエネルギーがかかります。こうした特性の違いから、大量生産にはCFRTPが適しているのです。

さらに、CFRTPは再加工ができることや、使用後にリサイクルしやすいという利点もあります。

—CFRTPは、どのような分野や製品に使われているのでしょうか。

—CFRTPは、どのような分野や製品に使われているのでしょうか。

CFRTPの用途は、熱硬化性CFRPと同様に、自動車をはじめ航空宇宙関連、スポーツ用品、電子機器など、さまざまな分野に広がっています。具体的には、ノートパソコンやモバイルディスプレイの筐体(きょうたい)、陸上競技用シューズのアウターソールなどがあります。私たちが製作した実用部品にはドローンのフレームもあります(図3)。

*1 CFRTPテープを組紐状に編んで成形する方法の一例(立野准教授の研究):https://link.springer.com/article/10.1007/s12289-020-01584-7

Figures タブのFig.1にシリコンゴムを用いた成形方法の模式図、Fig3にCFRTPテープを用いて組紐を編む写真。

—産業界におけるCFRTPの市場動向や、今後の見通しについて教えてください。

熱硬化性と熱可塑性を含めたCFRP全体を見ると、その市場は年々拡大しています。2025年現在では、熱硬化性CFRPが市場の6割ほどを占めていますが、成長率はCFRTPの方が高く、今後はCFRTPの使用比率が上がっていくのではないかと予測されています。特に、CFRTPは成形時間を大幅に短縮できることから、大量生産が求められる自動車産業などで今後の拡大が期待されています。

また、板状のCFRTPを金型でプレス加工するプロセスは、製鉄会社が供給した金属板を、自動車メーカーなどがプレスしてボディーを作るという、既存のサプライチェーンに似た構造です。このため、CFRTPを成形加工する設備を導入する負担が少なくてすむので、産業界で採用が進みやすい要因の1つになるものと考えています。

より強く・確実な接合に向けて

—CFRTPの産業利用が広がる中で、どのような研究が進められているのでしょうか。

炭素繊維自体は、日本が世界市場の約6割を占めています。しかし、それを加工して製品化する技術や産業基盤は、今まさに発展段階といえます。特にCFRTPは、熱硬化性CFRPに比べて歴史が浅く、開発の余地が大きい分野であり、成形加工や接合技術の研究開発が盛んに行われています。

—接合技術には、どのような方法があるのでしょうか。

熱硬化性CFRPの場合は、接着剤による接合やボルトなどで締結する機械的な接合が主流です。

それに対してCFRTPは、加熱・加圧・冷却によって部材どうしを一体化させる「溶接」が基本になります。ただし、接合面は樹脂のみで構成されることになるため、CFRTP本体に比べると強度が劣ります。この課題については、接合面の形状を工夫したり、炭素繊維で補強したりする方法で、接合部の強化を図っています。

CFRTPプレートに穴をあけてボルトで締結する方法もありますが、これには金属などの異素材が加わることでリサイクル性が損なわれるという課題があります。

そこで私の研究室では、炭素繊維をピンのように用いて接合部を補強する方法を開発しています。穴をあけたCFRTPプレートの間に不連続繊維シートを挟み、加熱・加圧・冷却することによって、炭素繊維がプレートの穴に入り込み、ピンの役割をするのです*2。

*2 CFRTPの接合方法の一例(立野准教授の研究):https://doi.org/10.1007/s11665-022-07010-0

Figures タブのFig1に模式図、Fig.11に写真。

—CFRTPどうしだけではなく、他の材料と接合することもあるのでしょうか。

最近は、CFRTPと金属材料を接合するための研究開発が盛んになっています。こうした動きは熱硬化性CFRPでも同様です。

CFRTPは、炭素繊維の並ぶ方向にのみ強度を発揮するため、力のかかる方向によって強度や変形のしやすさが異なります。そのため、製品の部位によって、CFRTPが適している場合もあれば、金属が適している場合もあります。例えば、自動車のボディーでは、外装パネルのような広い面にはCFRTPを用いて、ヒンジなど複雑な形状の部分にはアルミニウムを採用するなど、力のかかり方や形状に応じて材料を適材適所で組み合わせる設計が行われています。

また、すべてをCFRTPで作るとコストが高くなることも、金属など他の材料と組み合わせる理由の1つです。

—CFRTPと金属材料の接合には、どのような方法があるのですか。

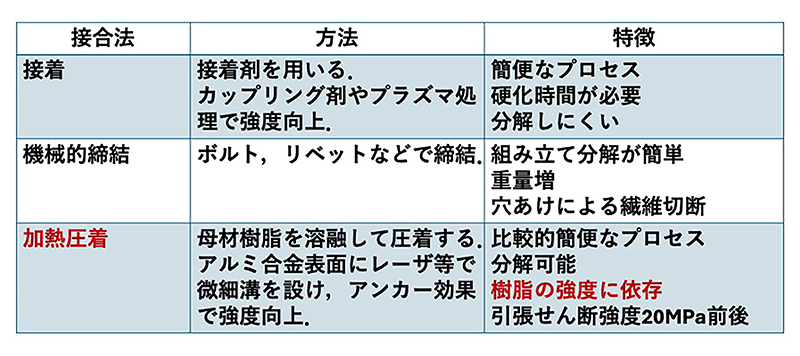

代表的な接合方法として、接着剤を用いる「接着」、ボルトやリベットなどで締結する「機械的締結」、加熱により樹脂を軟化させて圧着する「加熱圧着」があります(図4)。

接着と機械的締結は、熱硬化性CFRPと金属材料との接合でも同様に用いられており、業界でさまざまな技術開発が行われています。接着剤を用いる方法は比較的簡易ですが、接合強度を高めるために、金属の表面にカップリング剤やプラズマ処理などの前処理を施すなどの工夫がなされています。一方、機械的締結は、信頼性が高い接合方法ですが、ボルトやリベット用の穴をあけるので、繊維が切断される、強度が損なわれる、重量がかさむといった難点があります。こうした課題に対応するための改良や検討も進められています。

加熱圧着はCFRTPならではの接合方法です。CFRTPどうしであれば樹脂を軟化して融合できますが、樹脂と金属はそのままでは融合しません。そこで、金属の表面にレーザーなどで微細な溝を作り、そこに樹脂を浸透させることでアンカー効果を生み出し、接合強度を高めるといった工夫がなされています。

私たちもCFRTPと金属の接合技術の開発に取り組んでいます。前述した炭素繊維にピンの役割をもたせる手法は、CFRTPどうしの接合だけでなく、CFRTPと金属との接合でも高い補強効果が得られることを確認しています(図5)。

図5 炭素繊維のピンで補強する接合方法(立野准教授の研究)。上は、CFRTPプレートとアルミ合金プレートに穴をあけ、連続繊維を通してピンにする。下は、ジュラルミンプレートのみに穴をあけて加熱・加圧・冷却することで、CFRTPプレートの繊維が穴に流れ込み、ピンが成形される。

—CFRTPの産業利用が広がる中で、成形や接合の技術開発への期待も高まりますね。

CFRTPの成形や接合の技術にはまだ課題があるので、私も含めて世界中で精力的に研究開発が進められています。CFRTPの素材メーカーやそれを加工する企業も明らかに増えており、成形用の加熱装置やプレス機といった周辺機器の開発も着実に進んでいます。市場規模の拡大にともない、今後は技術とともに産業基盤も整っていくのではないかと思っています。

取材・執筆:サイテック・コミュニケーションズ 秦 千里(ライター)

サイテック・コミュニケーションズ:

日本科学未来館開設時の展示制作に関わったメンバー4名によって設立。以来、新しいメンバーを加えながら、科学研究や技術開発の情報を、「オモシロイ!」「スゴイ!」と感じられる形にして世界中にお届けしたい、という思いで活動しています。

関連記事

タグ一覧