✕ 閉じる

知識・Tips

2024年02月16日

自動車の軽量化でますます注目される軽金属(広島工業大学 日野 実教授)

アルミニウムはどんな材料か?

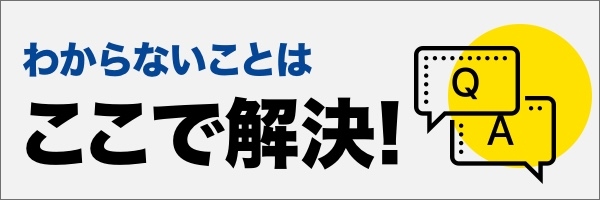

—アルミニウムという軽金属は航空機や電車のボディ、飲料缶など本当にたくさん使われていますが(表1)、どのような材料なのでしょうか。

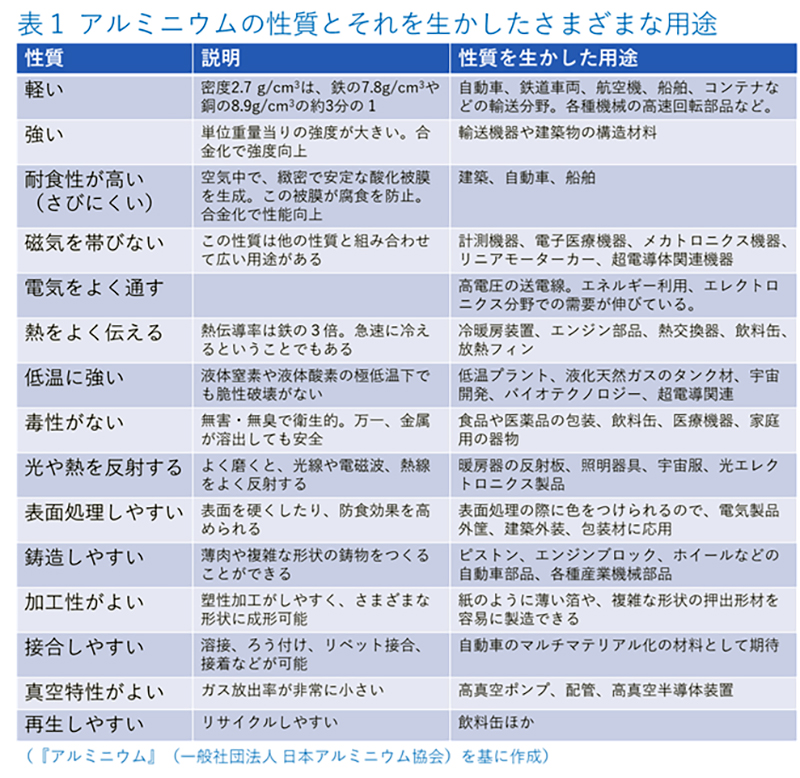

資源量は多いのですが、酸素との結合力が非常に強いためになかなか還元することができず、初めて金属として単離されたのは、1825年のことでした。これは他の金属と比べるとかなり最近のことです。現在、アルミニウムの精錬では、まず、アルミナ(酸化アルミニウム、Al2O3)を多く含むボーキサイトという鉱石から、バイヤー法によってアルミナを取り出します。このアルミナを、融点を下げるために氷晶石(Na3AlF6)と混ぜて溶かし、電気分解すると、アルミニウムが得られます(図1)。この「ホール・エルー法」は1886年に発明されましたが、電気分解では大量の電力を消費するので、アルミニウムが多く使われるようになったのは、電力が安定供給されるようになった20世紀後半になってからです。そして現在も、アルミニウムの精錬は電気代の安価な国で行われています。

本来、アルミニウムはキッチンにあるアルミホイルのように柔らかい材料ですが、1906年に、アルミニウム合金の「ジュラルミン」が発明されたことで、航空機や新幹線に使える強い材料になりました。鉄(Fe)にわずかに炭素(C)を加え、加熱して急冷する“焼き入れ”を施すと硬くなります。このことからヒントを得て、ドイツの金属学者 ウィルム博士は、アルミニウムも硬くできないかとさまざまな金属を混ぜては焼き入れをしました。アルミニウムに銅を加えたところ、元のアルミニウムよりも柔らかくなってしまい、これはダメだと放置していましたが、2日ほど経ってから、突然、思い出したようにその硬さを調べてみたのです。すると、理由はわかりませんが、いったん柔らかくなったアルミニウムと銅の合金が硬くなっていました。これがジュラルミンの発明の経緯です。

科学の世界では、思いもよらない発見を「セレンディピティ」といいますが、まさにそのような発明だったのです。このように時間を置くことで金属組織が変化して硬くなることを「時効硬化」といい、この現象は今ではアルミニウム合金以外でも知られています。

—ジュラルミンは進化を続けているのでしょうか?宮崎駿さん原作・監督のアニメーション映画『風立ちぬ』をご覧になったでしょうか。第二次世界大戦時の日本で行われた戦闘機「ゼロ戦」の開発の様子が描かれているのですが、この「ゼロ戦」の材料は住友軽金属工業が開発したA7075合金「超々ジュラルミン」でした。墜落したドイツの飛行船の骨組みに使われていたジュラルミンを持ち帰って開発したといわれており、ジュラルミンに主に亜鉛が加えられています。超々ジュラルミンの強度が非常に高かったため、ゼロ戦は、当時、世界最高の戦闘機になったのです。

いずれにしても、ジュラルミンで「時効硬化」が発見されなければ、アルミニウムはこれほど使われるようにはならなかったでしょう。さらに最近では、金属結晶を微細化する技術などが加わって、ますます強度が高まっています。

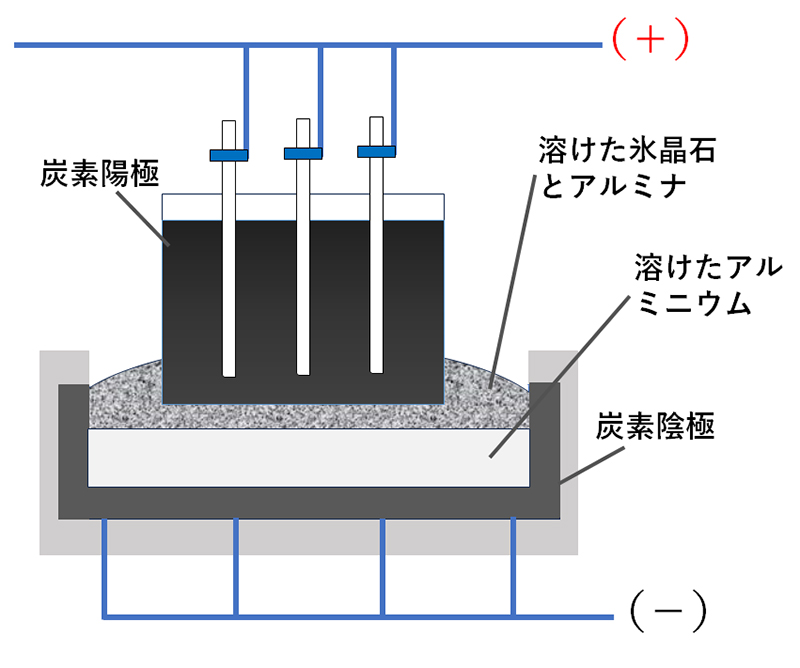

—金属の強度が高い低いという感覚がわからないのですが…最初にウィルム博士が発明したジュラルミンを含めてアルミニウム—銅系の合金は、2000番台の数字がつけられています(表2)。これらのアルミニウム合金の強度は400~500 MPa(メガパスカル)ほどで、自動車の外板に使われている鉄材の強度に匹敵します。ゼロ戦の超々ジュラルミンが500~600 MPa。最近では1 GPa(ギガパスカル=1000 MPa)を超える強度をもつものも開発されており、高強度アルミニウム合金は、金属バットなどのスポーツ用品やレジャー用品など、多少コストがかかっても性能の良さが求められる製品で使われています。

①のAはアルミニウム合金であることを表している。

②はアルミニウム合金の系統(表を参照)。何が加えられているかがわかる。

③はアルミニウム制定順位で、0は基本合金。

④合金の系統が1の場合はアルミ純度小数点以下2桁を表し、合金の系統が1以外の場合は改良合金を含めた合金の識別を表す。

⑤材料の形状で、TWは溶接管。

⑥調質記号。T3は焼き入れを行い、冷間加工したもの。

②はアルミニウム合金の系統(表を参照)。何が加えられているかがわかる。

③はアルミニウム制定順位で、0は基本合金。

④合金の系統が1の場合はアルミ純度小数点以下2桁を表し、合金の系統が1以外の場合は改良合金を含めた合金の識別を表す。

⑤材料の形状で、TWは溶接管。

⑥調質記号。T3は焼き入れを行い、冷間加工したもの。

表面処理技術で高まる接着・接合の性能

—最近は、こうした強くて軽いアルミニウム合金が、自動車の軽量化の材料として注目されていますね。

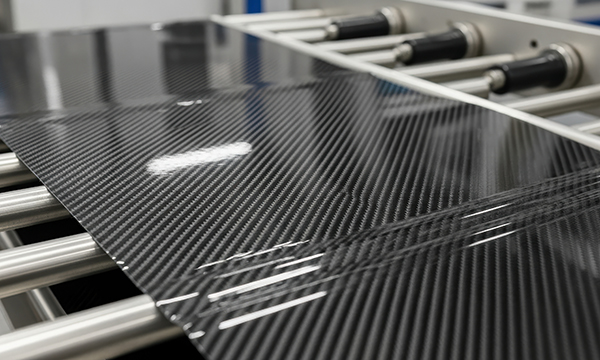

アルミニウムは航空機や新幹線で使われているので、自動車でもすでに使われています。走行時のCO2排出量の削減のために、自動車はいっそうの軽量化が求められており、そのための材料としてアルミニウム合金への期待がますます高まっているのです。軽量化の材料としては、ほかにも炭素繊維強化プラスチック(CFRP:Carbon Fiber Reinforced Plastics)がありますが、アルミニウム合金はずっと安価です。ただ、現在使われている鉄系の材料よりも高価なので、コスト面から自動車をすべてアルミニウム合金に変えるわけにはいきません。そこで自動車の軽量化では、適材適所での材料の使い分けが必要になっているわけです。そのために、どうしても異種材料をつなぎ合わせる接着・接合が課題になっています。

しかし、普通の自動車でもエンジン回りなどではすでにアルミニウム合金が使われています。その理由は、アルミニウムが耐食性(さびにくさ)の高い金属だからです。もともと自然に酸化して表面が緻密な酸化皮膜に覆われているからですが、自動車で使う場合などには、表面処理をしてさらに耐食性能を高めています。

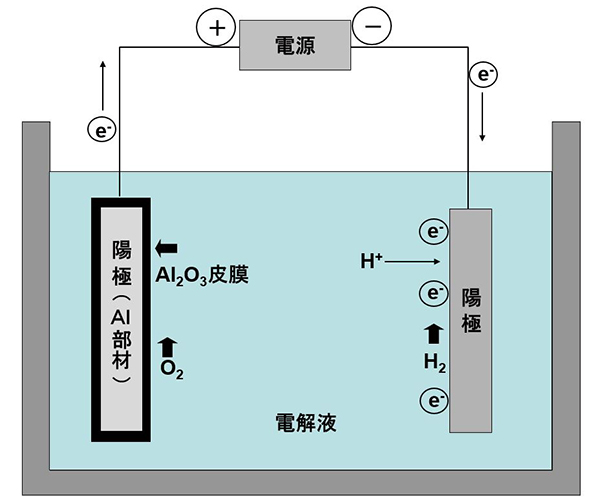

—表面処理ではどんなことをするのでしょうか。図2のように電解液の中で金属を陽極にして通電し、金属表層に酸化皮膜を成長させるのです。これを「陽極酸化処理」といって、アルミニウムを陽極にした場合を特に「アルマイト」と呼びます。日本の理化学研究所で開発された技術です。アルマイトにすると、より強固なアルミニウムの酸化皮膜ができるので耐食性が向上します。黄色っぽい色をしたアルミ製のヤカンや鍋がありますが、あれはシュウ酸を電解液にしてアルマイト化を行っているのです。

通電すると、陽極にあるアルミニウム製品が酸化されて表面に強固な酸化皮膜が形成される。

陽極(Al板):2Al+3H2O→Al2O3+6H++6e- (酸化反応)

陰極(Al板):6H++6e- → 3H2 (還元反応)

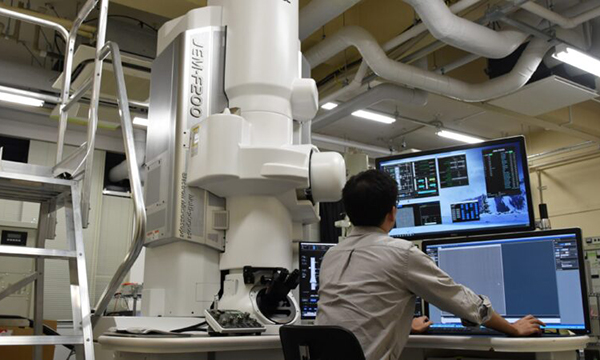

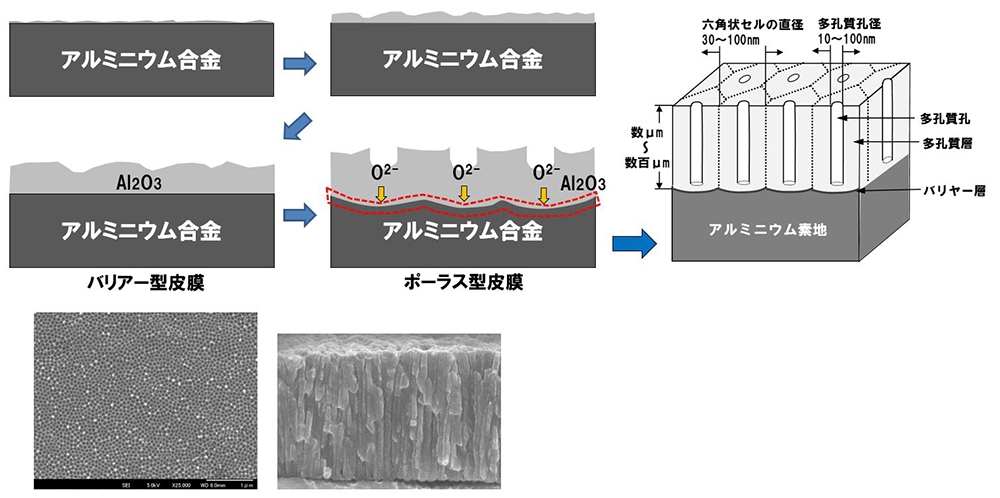

電解液や電解条件を変えると、酸化皮膜の性能がどのように変わるかを研究しています。陽極酸化処理では、図3のように、表面に徐々に酸化アルミニウム(Al2O3)の皮膜ができて、表面を守るバリアー型皮膜を形成します。酸素イオンは酸化アルミニウムを透過できるので、さらに処理を続けると、皮膜の中でもくぼんだ部分で特に酸化が進んで孔(あな)がどんどん深くなり、最終的にはシリンダー状になります。

酸素イオンは酸化皮膜(バリヤー層)を透過してアルミニウム素地と反応し、酸化アルミニウムを生成する。こうしてシリンダー状の孔が形成される。電子顕微鏡写真からもその様子がわかる。

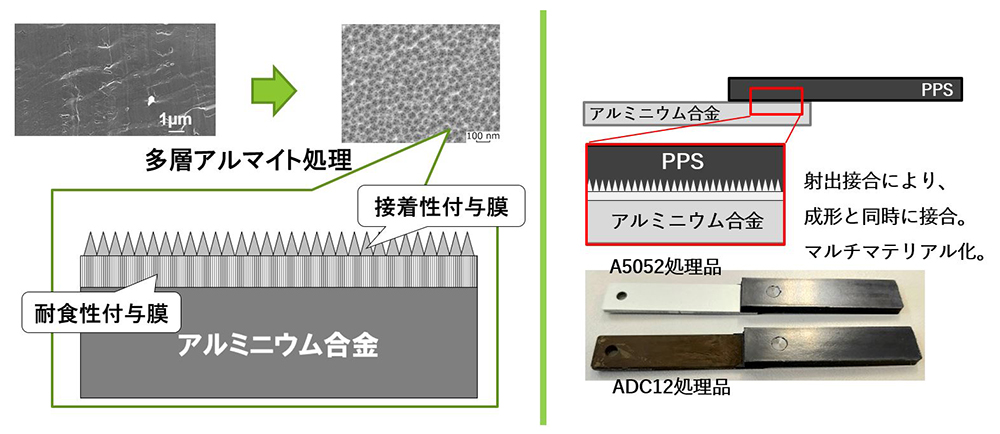

ところが、そこには「耐食性と接着性は両立しない」という問題が残されていました。そこで私たちは2種類の電解液を用意して陽極酸化処理を行う「ダブル陽極酸化処理」という方法を考えたのです(図4)。最初に、リン酸を電解液にした陽極酸化処理を行って接着性の高い酸化皮膜をつくり、その後、電解液を硫酸に変えて引き続き陽極酸化処理を行って、耐食性の高い酸化皮膜をつくるのです。後から行った処理でできる酸化皮膜が、下に形成されることを巧みに利用した方法です。

陽極酸化処理を2回行う「ダブル陽極酸化処理」により接着性付与膜(電子顕微鏡写真から孔が大きいことがわかる)が最表面に形成され、PPSとともに射出成形するだけで強く接合できることがわかった。

そうです。乗り物の場合には天気の影響を受けますが、より問題なのは、今後、異種材料の接着・接合が盛んになった時に、接着・接合部に大気中の水が浸透し、アルミニウム合金が腐食してはがれてしまうかもしれないのです。そうならないようにするには、アルミニウム合金の耐食性を高めなくてはなりません。私たちが酸化被膜を作製したアルミニウム合金については、PPS樹脂と直接接合して、温度120 ℃で湿度100%のような過酷な環境に長時間放置したり、-40℃と150℃の間を数百回も上下させたりするような耐久試験にも十分に耐えました。現在は、ダブル陽極酸化処理の後にさらにリンスをして、化学的に表面の性質を変え、接着剤との相性をより高められないか研究しています。

—アルミニウムはますます使用されるようになりそうですが、同じ軽金属のマグネシウムはどうでしょうか。マグネシウムもすでに身近なところにあります。例えば、ノートパソコンや携帯電話の筐体(きょうたい)の材料として使われています。振動を吸収する性質があるので、自動車のハンドルの材料としても使われています。マグネシウムが圧倒的に有利なのはその軽さです。アルミニウムの密度が2.7 g/cm3なのに対して、マグネシウムは1.7 g/cm3です。耐食性や加工性がよくないという問題はありますが、それを改善する技術も次々に誕生していますから、将来的にはもっと広く使われるようになると思っています。

これまで、国内での製造コストが高いため、自動車関係の部品も輸入されるケースが増えていました。ところが最近の円安で、むしろ輸出に転じています。ものづくりにとっては追い風が吹いていると感じられます。実際、日本にものづくりが回帰しつつあるので、この好機を逃さずに「日本のものづくり」を活性化させたいと考えています。

取材・執筆:サイテック・コミュニケーションズ 池田亜希子(ライター)

サイテック・コミュニケーションズ:

日本科学未来館開設時の展示制作に関わったメンバー4名によって設立。以来、新しいメンバーを加えながら、科学研究や技術開発の情報を、「オモシロイ!」「スゴイ!」と感じられる形にして世界中にお届けしたい、という思いで活動しています。

関連記事

タグ一覧