✕ 閉じる

知識・Tips

2023年04月19日

接着剤の評価では、単純重ね合わせ継ぎ手(SLJ)が重要 ~エポキシ系接着剤の安全性を保証するために~ (九州大学 小椎尾准教授)

九州大学の小椎尾准教授

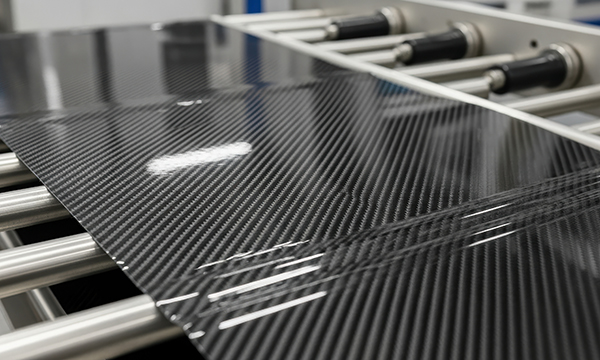

自動車などで軽量化を目的としたマルチマテリアル化が進んでおり、各種部材を接着する接着剤の重要性が増しています。その安全性を保証するために、各種試験では、何をどのように検討すればいいのでしょうか。未来社会創造事業「界面マルチスケール4次元解析による革新的接着技術の構築」では、この問いに対する答えを求めて研究が進められています。九州大学 先導物質化学研究所の小椎尾 謙(こじお けん)准教授は、接着・疲労強度を評価する試料を従来の「接着剤バルク」から、より実際の接着剤の状態に近い「単純重ね合わせ継ぎ手(SLJ)」に変更したことで、次々と新しい知見を得ています。

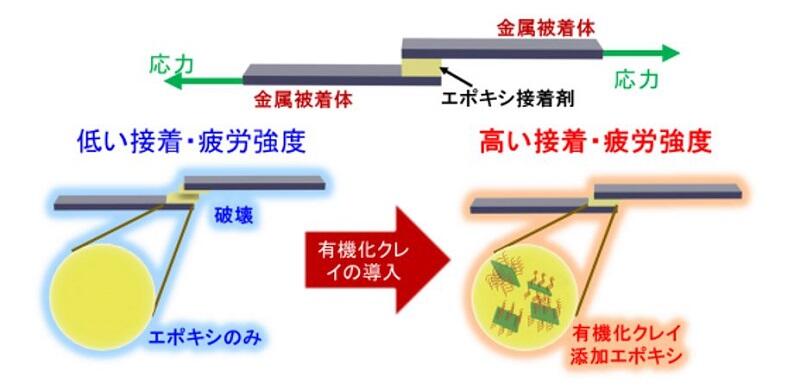

単純重ね合わせ継ぎ手(SLJ)試料を用いた接着・疲労強度の評価。今回の研究の概要を模式的に示す。エポキシ系接着剤に有機化クレイを導入すると、SLJの接着・疲労強度が増すことを明らかにした。

その1:どのような接着剤を使ったのか?エポキシ/MMTナノコンポジット接着剤の調製とSLJの作製

—エポキシ系接着剤に着目して、接着・疲労強度の評価をされたそうですね。

エポキシ系接着剤は、耐熱性、耐薬品性に優れた接着剤としてたいへん広く使われています。今回は、エポキシ系接着剤に、天然鉱物であるモンモリロナイト(MMT)を加える量をさまざまに変えて、その接着・疲労強度を評価しました。

MMTをエポキシ樹脂に加えると補強効果があることが知られていますが、この効果を十分発揮させるには、層状構造のMMTを接着剤の中で適度に分散させなくてはなりません。そこで第4級アンモニウムを層内に含浸させた市販のMMTを使用しました。MMTのような層状粘土鉱物(クレイ)を、第4級アンモニウムのような有機分子で修飾したものを「有機化クレイ」と呼びます。

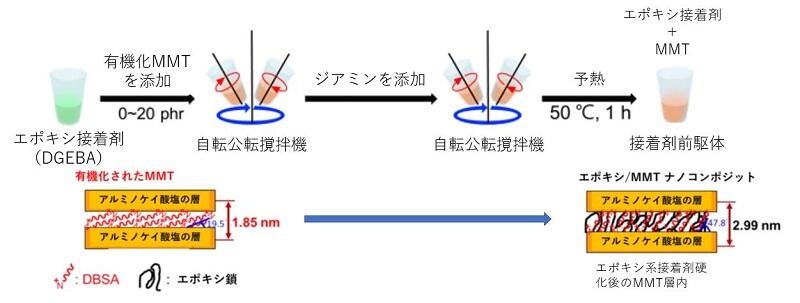

接着剤の調製では、まずエポキシ接着剤に有機化したMMTを加えて攪拌しました(図1)。そこに、硬化剤のジアミンを加えてさらに攪拌した後、50℃で1時間ほど熱しました。こうして、エポキシ/MMTナノコンポジット接着剤の前駆体ができます。ナノコンポジットとは、ナノサイズに素粒子化した素材を別の素材に練り込んだ複合材料のことです。有機化したMMTの層内にはエポキシ接着剤も入りやすく、MMTとエポキシ樹脂の界面はしっかり接着します。

図1:エポキシ/MMTナノコンポジット接着剤の調製(上)と、それに伴うMMTの層内の変化(下)。接着剤の調製の過程で、第4級アンモニウムで有機化されたMMTの層内にはエポキシ接着剤が入り込み、最終的にエポキシ/MMTナノコンポジット接着剤になる。今回、第4級アンモニウムにはステアリルジメチルベンジルアンモニウム(DBSA)を用いた。

豆知識-エポキシ系接着剤とは

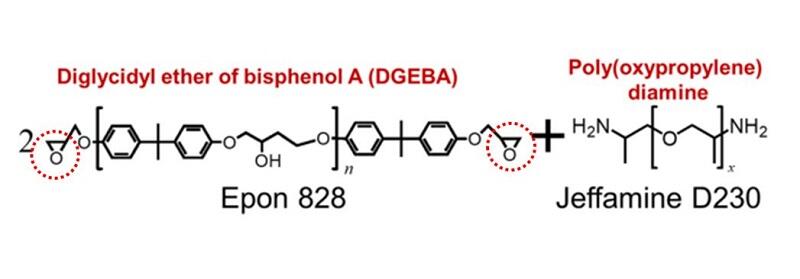

エポキシ系接着剤は、エポキシ樹脂を主成分とする接着剤です。エポキシ樹脂は、高分子内にあるエポキシ基が架橋することによって硬化する熱硬化性樹脂です。いったん硬くなったら、再び軟らかくなることはありません。架橋によって網目状に広がるネットワークが形成されるので、耐熱性や耐薬品性・耐水性に優れています。エポキシ系接着剤にはいろいろな種類がありますが、今回、小椎尾准教授が使ったのは、ビスフェノールAジグリシジルエーテル(DGEBA)です(下図)。赤丸で囲った部分が、反応するエポキシ基です。これに硬化剤として、ポリオキシプロピレンジアミンを加えて加熱すると、1つの-NH2(1級アミン)に、2つのエポキシ基が反応することで次々に架橋が起こってネットワークができ接着するのです。

エポキシ系接着剤は、エポキシ樹脂を主成分とする接着剤です。エポキシ樹脂は、高分子内にあるエポキシ基が架橋することによって硬化する熱硬化性樹脂です。いったん硬くなったら、再び軟らかくなることはありません。架橋によって網目状に広がるネットワークが形成されるので、耐熱性や耐薬品性・耐水性に優れています。エポキシ系接着剤にはいろいろな種類がありますが、今回、小椎尾准教授が使ったのは、ビスフェノールAジグリシジルエーテル(DGEBA)です(下図)。赤丸で囲った部分が、反応するエポキシ基です。これに硬化剤として、ポリオキシプロピレンジアミンを加えて加熱すると、1つの-NH2(1級アミン)に、2つのエポキシ基が反応することで次々に架橋が起こってネットワークができ接着するのです。

—この接着剤の接着強度を評価する試料にこだわられたのですね。

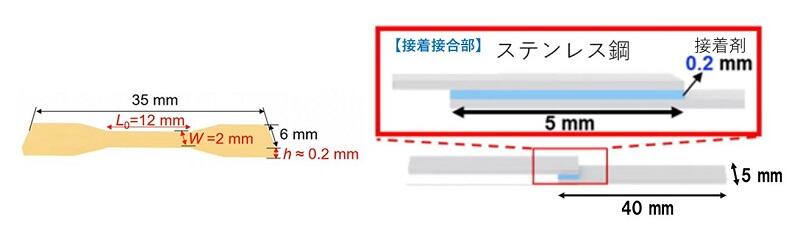

普通、引張試験は接着剤だけでつくったダンベル型のバルク試料(図2左)で行いますが、今回は2枚の被着材のそれぞれの端を接着した「単純重ね合わせ継ぎ手(SLJ)」(図2右)を用意しました。長さ40 mm、幅5 mm、厚さ0.2 mmのステンレス鋼製の被着材2枚を、それぞれの端の5 mm×5 mmの部分をエポキシ/MMTナノコンポジット接着剤で接着しました。これを使ってさまざまな条件で引張試験を行って接着強度を比較するので、同じSLJをたくさん作製しなければなりませんでした。それが非常に大変でしたが、学生と博士研究員が頑張ってくれました。*1

*1:Chien-Wei Chu, Yucheng Zhang, Kakeru Obayashi, Ken Kojio, Atsushi Takahara, ACS Appl. Polym. Mater. 2021, 3, 3428.

図2:接着・疲労強度の評価に用いた試料。左は、接着剤だけからできているバルクの試料。右は、ステンレス鋼の単純重ね合わせ継ぎ手(SLJ)。

その2:どのような知見が得られたのか?実際の接着に近いSLJで、接着強度を評価することの重要性が明らかに

—SLJを使った、エポキシ/MMTナノコンポジット接着剤の接着強度の結果を教えてください。

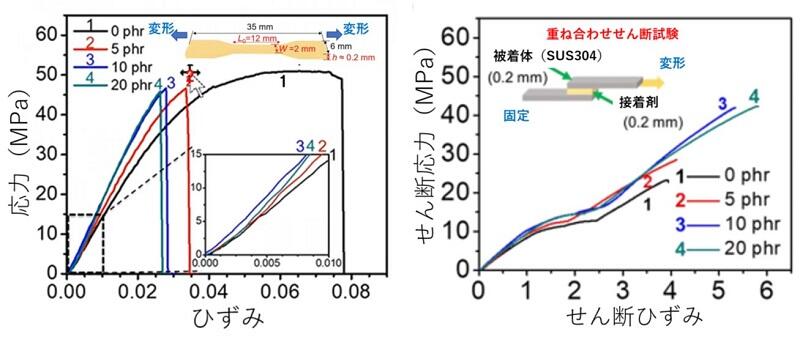

接着剤だけでつくったバルクの試料についても引張試験を行ったので、両者を比べてみてください(図3)。まず、バルク試料の応力-ひずみ曲線は、MMTの濃度が増すにつれて傾きが急になりました。これは試料が硬くなっていることを示しています(図3左)。「硬い」とは変形しにくいということであり、どれだけの力に持ちこたえられるかといった「強さ」ではありません。グラフの右端が急にストンと落ちますが、ここで試料は破壊しました。グラフから、耐えられる最大の力は、MMTの濃度が変わってもほとんど変わりませんが、伸びは悪くなっているのがわかります。この結果からは、エポキシ系接着剤をMMTとナノコンポジット化するのがいいのかどうか判断できません。

一方、SLJの結果は違いました(図3右)。MMT濃度が増すにつれて、耐えられるせん断応力は増しています。この結果を見たときには、「バルク試料とSLJの結果がこんなに違うものなのだ」と驚かされました。そして、接着剤の硬さや強度はバルクの試料で検討できますが、接着力の評価にはSLJで引張試験を行わなくてはならない、と考えるようになりました。

図3:エポキシ/MMT接着剤のバルク試料(左)とSLJ(右)の応力-ひずみ曲線。phrは、樹脂の重量を100とした場合にほかの材料がどのくらい添加されているかを表わす量。左は、ダンベル型バルク試料の引張試験の応力-ひずみ曲線。MMT濃度が増すにつれて、グラフの傾きが急になっていることから、試料が硬くなっていることがわかる。到達できる最大の応力はほとんど変わらないことから、耐えることのできる最大の力は変わらないものの、伸びは悪くなっている。一方、右のSLJの結果では、MMT濃度が増すにつれて耐えられる力は大きくなり、接着剤の伸びもよくなっている。

—SLJの結果から、MMTを加えることで接着剤の性能は上がったと言えるのでしょうか。

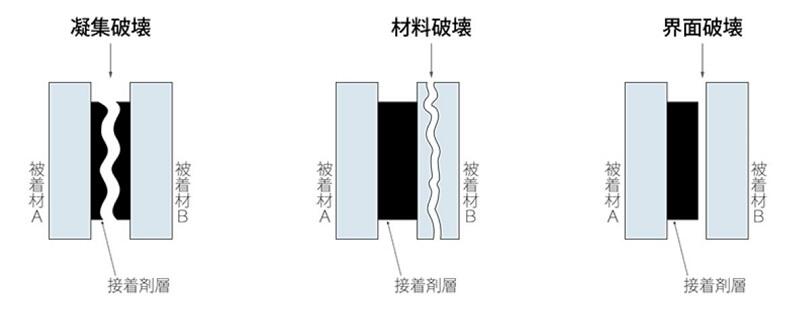

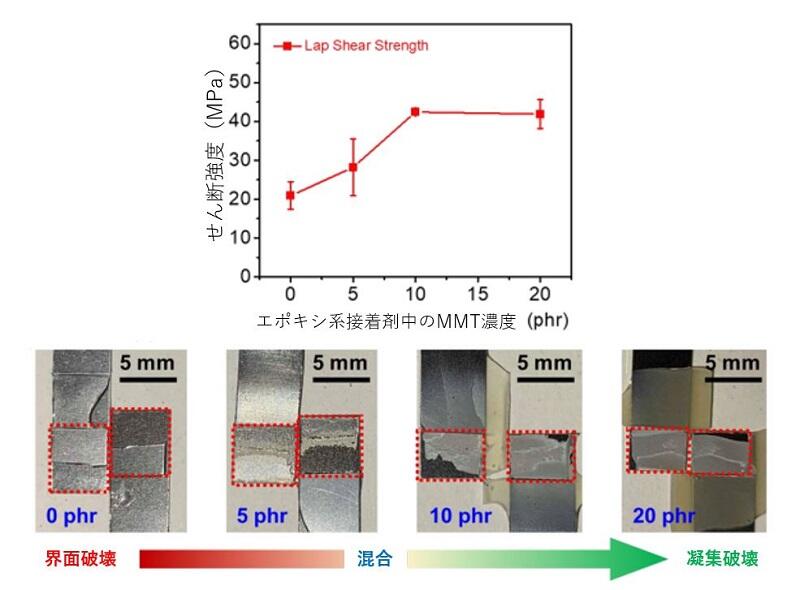

そうです。接着接合部の破壊は、被着材と接着剤のどこで破壊が起こるのかで「凝集破壊(CF:Cohesive Failure)」「材料破壊(MF:Material Failure)」「界面破壊(AF :Adhesive Failure)」の大きく3種類に分けられます(図4)。今回のSLJの破面を観察すると、MMT濃度が低い時には界面破壊を起こしていますが、MMT濃度が上がるにつれて界面破壊と凝集破壊が混ざるようになって、十分量のMMTが含まれたエポキシ系接着剤では凝集破壊が起こっていたのです(図5)。

エポキシ系接着剤の層が破壊したということは、被着材と接着剤がしっかり接着している証拠なのです。MMTは、被着材と接着剤の界面に集まって接着強度を高めていました。これらの結果を踏まえて、エポキシ系接着剤とMMTをナノコンポジット化することで、接着強度は上がると言えます。

図4:接着接合部の破壊の3つのモデル。接着剤の層に破壊が生じる「凝集破壊(CF)」、被着材が壊れる「材料破壊(MF)」、接着剤が被着材にはまったく残らず剥がれる「界面破壊(AF)」。

図5:エポキシ系接着剤中のMMT濃度とせん断強度の変化(上)と、破面(下)。エポキシ系接着剤100に対してMMTをそれぞれ0、5、10、20 phr添加した。すると、MMTの増加に伴って、せん断強度が上昇した(上のグラフ)。破面の観察からは、「界面破壊」から「凝集破壊」へと変化していることがわかる。

今後の展開。知見を蓄積し、実際の接着に活かしていきたい

—さまざまな手法を駆使して、接着剤の破壊過程を観察されて、特に驚きの結果はありましたか。

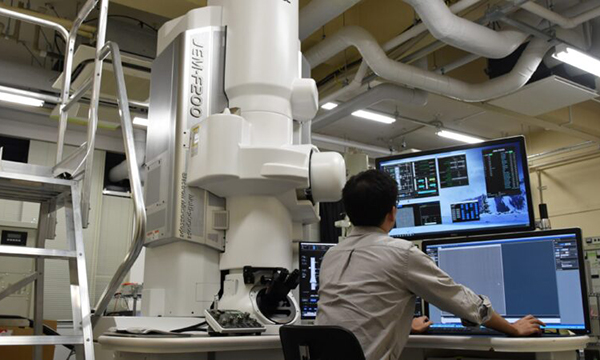

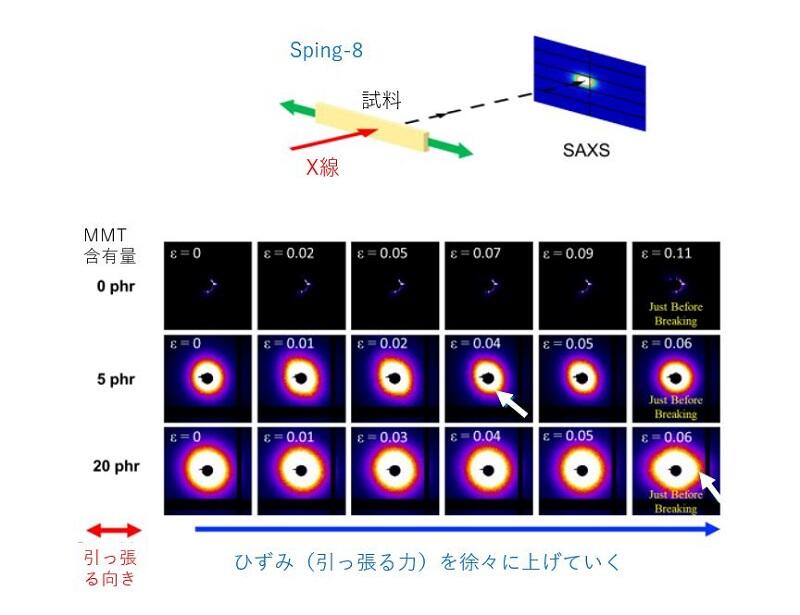

今回の研究は、未来社会創造事業「界面マルチスケール4次元解析による革新的接着技術の構築」の一環として行いました。「マルチスケール4次元解析」とあるのは、さまざまなスケールの接着界面を4次元で解析しているからです。4次元とは3次元に時間を加えたもので、接着剤の4次元解析といったら、破壊の過程をリアルタイムで追いながら解析する「その場解析」などをさします。合成接着剤のような高分子化合物で「その場での解析」が特に重要視されるのは、力を加えたことで生じた構造変化や破壊が、力を除くと見えなくなってしまうことがあるためです。中でも、大型放射光施設「SPring-8」で行ったX線散乱では、接着剤と被着材の界面で破壊が始まる様子を捉えました。この成果は、いまだにわからないことが多い高分子化合物の破壊過程の解明への大きな布石になるでしょう(図6)。

図6:SPring-8のX線散乱で捉えたエポキシ接着剤とMMTの界面での破壊現象。引張試験で徐々に加える力を増していくと、白の矢印で示すように、X線散乱像がゆがみ始める。つまり、破壊が始まったことが「その場解析」できる。

—今後、研究はどのように展開されるのでしょうか。

第一に、接着強度を評価するには、より現実の接着に近いSLJを使うべきだとわかりました。さらに、現実の破壊に近い状況で安全性を検討しなければならないと感じており、すでにSLJでの疲労試験を進めています。引張試験では、「ここまで引っ張ったから壊れた」という議論をしてきましたが、実際の材料の破壊では小さな張力が繰り返しかかったために起こる疲労破壊が多いからです。疲労試験でも、バルク試料とSLJの違いが見え始めています。ほかにも、研究を通してさまざまな知見が蓄積しつつあります。例えば、接着剤が少しはみ出して塗り広がったフィレットと呼ばれる部分が、接着強度に大きく影響することがわかってきました。この効果については、さらに詳しく研究して、ノウハウとして実際の接着の現場で活かしてもらえるようにしたいと考えています。マルチマテリアル化の実現のためには接着剤が重要で、その研究も盛んに行われています。これから、さらにいろいろなことが明らかになってくると思っています。

取材・執筆:サイテック・コミュニケーションズ 池田亜希子(ライター)

サイテック・コミュニケーションズ:日本科学未来館開設時の展示制作に関わったメンバー4名によって設立。以来、新しいメンバーを加えながら、科学研究や技術開発の情報を、「オモシロイ!」「スゴイ!」と感じられる形にして世界中にお届けしたい、という思いで活動しています。

https://scitechcom.jp/

関連記事

タグ一覧