✕ 閉じる

知識・Tips

2023年03月31日

車体のマルチマテリアル化だけではない。ますます重要な接着技術開発 ~接着技術の今後の展望 2023~(東工大 佐藤千明教授)

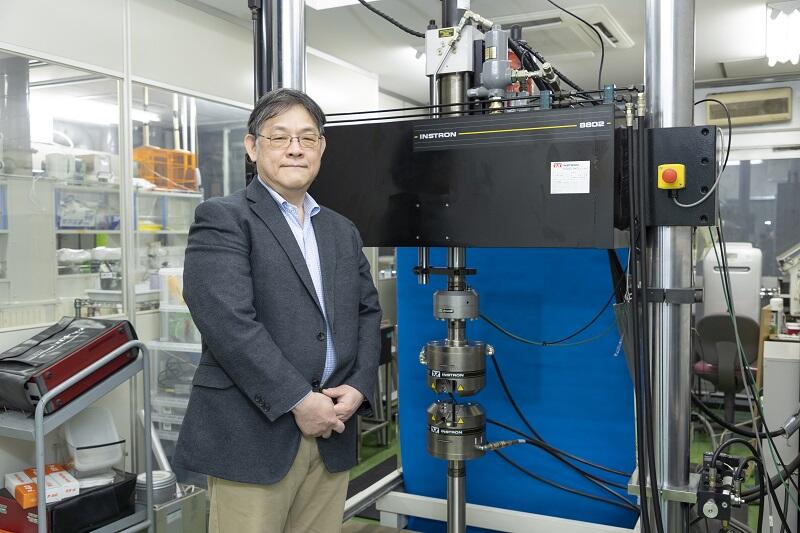

東京工業大学(東工大)科学技術創成研究院 未来産業技術研究所の佐藤千明教授は、2015年に国立研究開発法人 産業技術総合研究所(産総研)に開設された「接着・界面現象研究ラボ」のラボ長を務めるなど、日本における接着技術の研究開発を先導してきました。接着はその技術の性格上、採用される素材やほかの技術に合わせた新しい技術の提供が求められるため、社会の変化に敏感な技術と言えます。佐藤教授には、自動車産業を中心に「今、接着技術に求められていること」について聞きました。

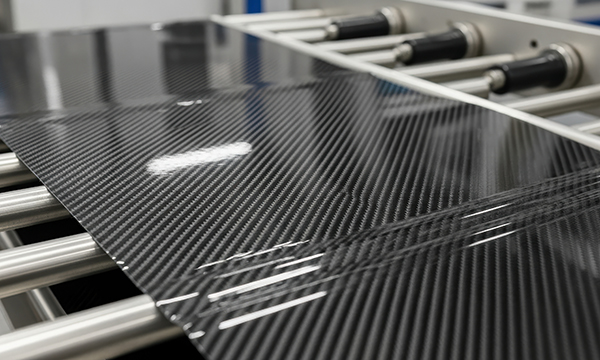

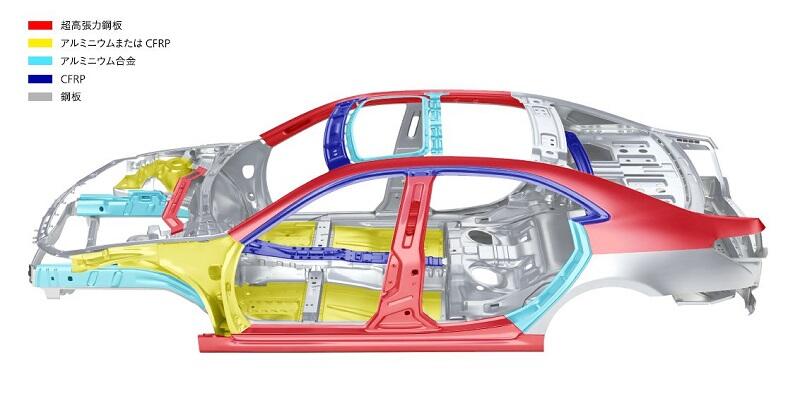

車体のマルチマテリアル化の一例(イメージ)。材料の適材適所への使用によって、より軽い車体を目指す。

車体の軽量化は、まず、アルミニウムで、次に、マグネシウム

— 走行時のCO2排出量を減らすために、自動車の車体の軽量化が求められています。軽い素材を組み合わせるマルチマテリアル化が進み、接着剤への要求が大きくなっていますね。

そうです。私たちは、まさに車体のマルチマテリアル化を念頭に、接着技術の研究開発を進めてきました。それが重要であることは変わりませんが、ターゲットの素材は変わってきています。数年前には「CFRP(炭素繊維強化プラスチック:Carbon Fiber Reinforced Plastics)などの最先端素材を使って車の軽量化を図ろう」という雰囲気がありましたが、現在もっとも注目されているのは軽金属のアルミニウム合金(アルミ合金)です。理由はCFRPに比べて低価格だからです。

自動車業界は、車体の軽量化だけを行えばいいわけではありません。電気自動車のための電動化や自動運転に向けた知能化も進めています。さらに最近は、MaaS(マース:Mobility as a Service)といって、あらゆる交通機関を組み合わせて最適に運用しようという動きが出てきており、自動車の運用も個人所有から複数の人がシェアする形へと大きく変わろうとしています。このような状況のため、自動車業界は車体の軽量化だけにコストをかけられないのです。

— 車体の軽量化の素材の中心がアルミ合金にシフトしたことで、接着剤開発も変わったのでしょうか。

将来、マルチマテリアル化の主役がCFRPになることを見据えながら、今はまずアルミ合金の接着をやることになったので、研究しなければならないことがむしろ増えました。その上、研究を始めてみたら、アルミニウムの接着が非常に難しいことがわかり、接着業界ではちょっとした騒ぎになっています。むしろ、プラスチックの一種であるCFRPの方が、同じ樹脂という理由で接着剤との相性が良かったのです。

問題になっているのは、接着剤がよくても、アルミ合金は表面の酸化被膜が弱いので、数年のうちに劣化してそこで剥離してしまうのです。金属の接合と言えば溶接と思われるかもしれませんが、そもそも熱が伝わりやすいアルミ合金には高温の溶接は向いていません。現状でも、アルミ合金の接合はリベットで留めて、さらに接着剤を併用しています。これを接着剤だけにしようとしているのですが、この問題の解決には接着剤を改良するよりも、アルミ合金の表面処理技術の開発が求められています。

日本では2013年10月に、⾃動⾞を中⼼とした輸送機器の抜本的な軽量化を⽬指して「新構造材料技術研究組合(Innovative Structural Materials Association:ISMA)」が立ち上がりました*。この中でも、アルミニウムの腐食や表面処理に関する研究が多角的に行われましたが、レーザーによるアルミニウムの表面処理技術についてはさらなる研究が必要で、2022年にNEDO(国立研究開発法人新エネルギー・産業技術総合開発機構)のプロジェクトに引き継がれました。そして、産総研(AIST)とドイツのブラウンシュバイク工科大学が国際共同研究を進めています。

*2022年4月1日時点で、組合員は38企業、1財団法人、2国立研究開発法人、2大学。組合員であるセメダイン社は、「構造材料用接着技術の開発(テーマ番号53)」の分担研究拠点としてISMA事業に参画していた。

— 接着剤が性能を発揮するには、周辺技術の開発も欠かせないということですが、接着剤への新しい要求にはどのようなテーマがあるのでしょうか。

アルミニウムとともに、車体の軽量化で注目されているのが、マグネシウムです。ISMAでもマグネシウム合金の開発が行われてきましたが、アルミ合金と同じ軽金属なので、表面の酸化被膜が弱いという問題があります。しかし軽い素材は、同じ重量で厚みのある構造をつくることができるので、曲げ剛性や強度を上げられる点は非常に魅力的です。しかもマグネシウムは海水に含まれていて豊富ですから、資源が枯渇する心配もありません。加工の難しさからあまり使われてきませんでしたが、それも解決されつつあって、ボンネットくらいはつくれるようになっています。マグネシウムの加工では高温で熱間プレスをするので、普通の接着剤は瞬時に固まってしまって使い物になりません。それを制御しなければならないのですが、ISMAではセメダイン社の開発した接着剤を使用してマグネシウムのヘンミング(折り返し)にすでに成功していているので、その発展に期待しています。

パワートレインの変化とともに。急増する接着剤への要求

— 車体のマルチマテリアル化のほかに、接着剤が自動車産業に貢献できることはあるのでしょうか。

自動車に関して接着剤がやらなくてはならないことは山のようにあります。車体のマルチマテリアル化はそのほんの一部でしかありません。今、車にとってもっとも重要なのは「パワートレインを何にするか」、つまり原動力の問題です。これまではエンジン一択でしたが、エンジンにモーターを組み合わせたハイブリッド自動車(HV:Hybrid Vehicle)にするのか、充電池に溜めた電気だけで走る電気自動車(BEV:Battery Electric Vehicle)にするのか、水素タンクを搭載して水素発電でつくった電気で走る燃料電池自動車(FCV:Fuel Cell Vehicle)にするのか、選択肢が増えました。

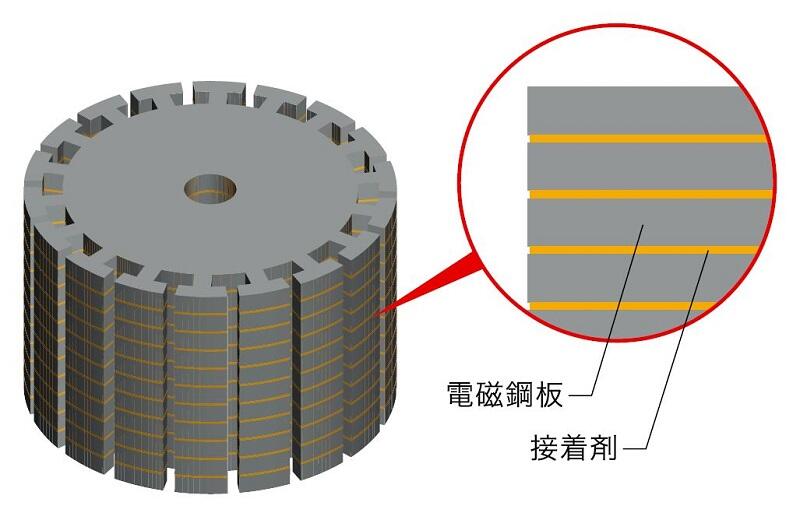

電気で走る車には、必ずモーターが搭載されています(図1)。モーターは、回転するコアの部分が電磁鋼板を接着剤で貼り付けて積層してつくられていますし、磁石の固定にも接着剤が用いられているケースがあります。モーター用の接着剤に関しては、短時間で固まって、耐熱性、耐久性にも優れた嫌気性接着剤や第2世代アクリル系接着剤(SGA)が有望だと考えています。

図1:モーターのコア(イメージ)。電磁鋼板が接着剤を使って積層されている。鋼板間の接着剤が絶縁体となって、エネルギー損失の原因となる渦電流の発生を防ぐ。

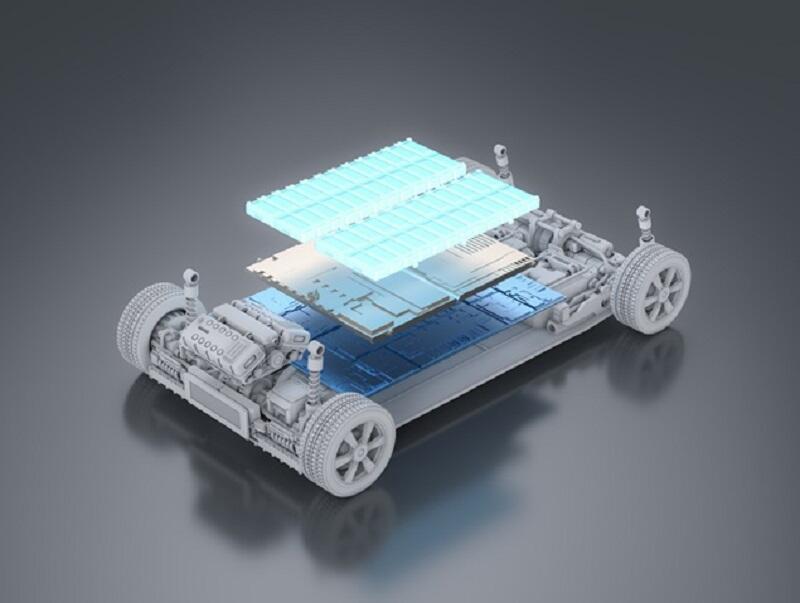

車に搭載されている電池の組み立てにも、接着剤は欠かせません(図2)。電池の中身が漏れないように、逆にゴミなどが内部に入らないように封止するのは、接着剤の重要な役割です。また、1つの電池では出力が不十分なので、単体の電池をいくつも貼り合わせて車載バッテリーにしますが、ここでも接着剤が用いられています。このように電池まわりで使われる接着剤は、電池の発熱に耐え、熱を効率的に逃がさなくてはなりません。この点については、熱伝導性の高い接着剤用樹脂が新たに開発されないと問題の解決は難しいかもしれないと考えています。

こうして組み立てられた電池モジュールは、車体の床の下に置かれています。事故などで壊れたら大変なことになりますから、補強材が接着された高強度の箱に入っています。パワートレインの変化によって、これだけ接着剤の活躍の場は広がり、さらに各パーツで要求される性能も厳しくなっているのです。

図2:電気自動車に搭載されている電池モジュール(イメージ)。組み立てられた車体の床の下に置かれている 。

— 燃料電池自動車関連の接着に関するプロジェクトが始まったそうですね。

2022年にNEDOの「燃料電池等利用の飛躍的拡大に向けた共通課題解決型産学官連携研究開発事業」で、私たちの「固体高分子形燃料電池用接着シール技術の研究開発」が採択されました。これを機に、特に燃料電池自動車関連の接着に力を入れています。

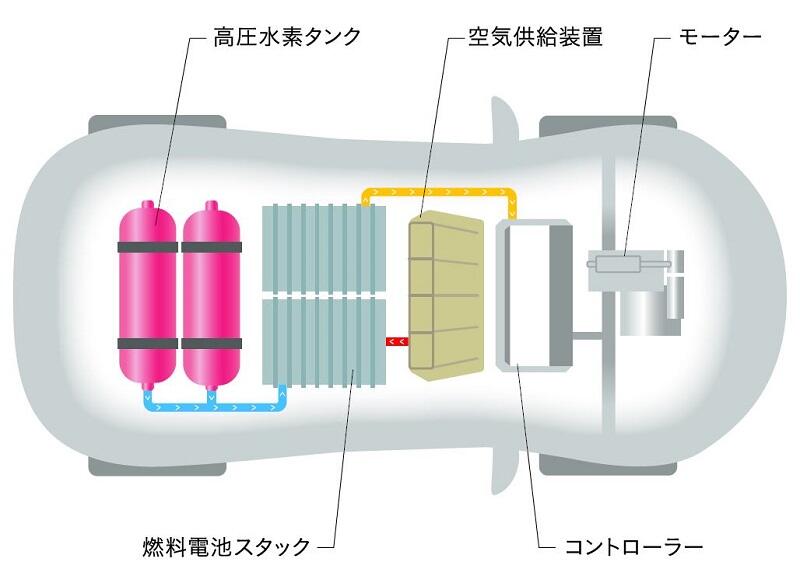

先ほど、お話ししたようにパワートレインはいろいろありますが、私は、水素と酸素で発電した電気で走る燃料電池自動車がいいと思っています。電気自動車の充電には充電ステーションが必要で、そこまで発電所から電気をもってくるのに配線が必要です。でもこの配線に用いられる銅が実は希少材料で、すでに供給の問題が顕在化しつつあります。世界中で電動化が進む未来では大きな問題となるでしょう。しかし水素はその必要がない。運べばよいのです。ポータブルなエネルギーという点が、水素の強みだと感じています。問題は、常温常圧では気体なので体積が非常に大きいことです。そこで燃料電池自動車では、水素は高圧タンクに入れられています(図3)。この高圧タンクをつくるのにも、また今後、開発が期待される液体水素用の極低温タンクを複合材で軽量につくるのにも接着剤は欠かせません。極低温に耐えられる接着剤が必要なのですが、どのようなものになるかは現状では皆目見当がつきません。

図3:燃料電池自動車のパワートレイン(イメージ)。高圧水素タンクの水素と空気中の酸素を使って燃料電池スタック(単体の電池を積層した集合体)で発電する。得られた電気でモーターを回して走行する。

その一方で、燃料電池は今、100℃以下で発電していますが、発電効率を上げるために温度を上げたいという要望があります。より高温に耐えられて、高い強度を有する接着剤が求められるのは間違いありません。しかも、この接着剤は水素の発電で発生した水や、燃料電池の酸性条件にも耐えられなければなりません。また,量産性を考えると瞬時に接合でき固まる必要があります。適用部位ごとに接着剤への要求性能は変わるので、接着剤の研究開発は、メーカーが全社を挙げての総力戦になると思っています。

モーターから燃料電池まで課題は山積みで、私自身はこのプロジェクトで手一杯ですが、車体の接着技術開発をやめるわけではなくて、アルミニウム素材をターゲットにコツコツと続けるつもりです。2013年にドイツのBMWが量販車にCFRPのモノコックボディを採用した際には、たいへん驚かされました。当時、そこに至るまでには相当な技術の蓄積があったのだと想像されました。技術開発は始めたら、簡単にやめてはいけません。そうして実績をつくっていくことが、パイオニアのやることだと思うのです。

取材・執筆:サイテック・コミュニケーションズ 池田亜希子(ライター)

写真撮影:盛 孝大

サイテック・コミュニケーションズ:日本科学未来館開設時の展示制作に関わったメンバー4名によって設立。以来、新しいメンバーを加えながら、科学研究や技術開発の情報を、「オモシロイ!」「スゴイ!」と感じられる形にして世界中にお届けしたい、という思いで活動しています。

https://scitechcom.jp/

関連記事

タグ一覧