✕ 閉じる

知識・Tips

2024年03月29日

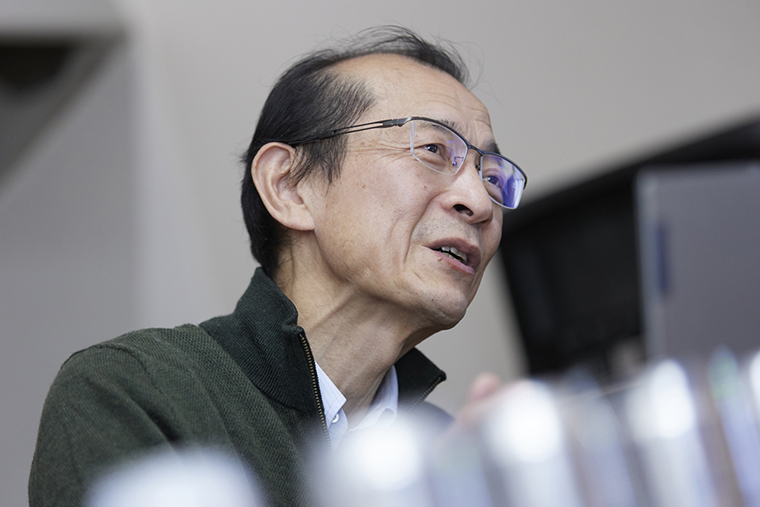

専門家に聞く自動車のアルミニウム化~技術開発(軽金属学会事務局長 櫻井健夫氏)【前編】

バブル時代の憧れの高級車「アルミボディ」はみんなの車に

—自動車の軽量化のためにアルミニウムが使われるようになったのですね。

アルミニウムの比重は鉄の1/3です。すでに自動車ではエンジンブロックやトランスミッションケースなどにアルミニウムを融かして型に流し込んでつくった鋳造(ちゅうぞう)部品が使われています。さらにドアやボンネットの蓋(フード)などの「自動車パネル」を鋼板からアルミニウム板に換えれば、50%ほど軽量化できます。

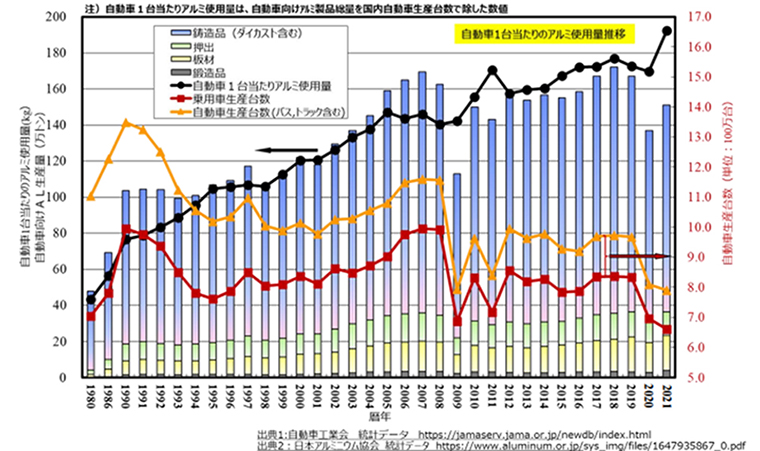

実際に、自動車1台当たりのアルミニウム使用量(「自動車用アルミニウム合金使用量」を「自動車生産台数」で割ることで算出)は、1980年には約40キログラムでしたが、2021年は約190キログラムと大幅に増えています(図1)。

※アルミニウムの性質や応用については、広島工業大学の日野 実教授の記事へ:

出典:軽金属 第72巻 第12号(2022),713-716

日本では1985年にマツダによりボンネットにアルミニウム合金板を使用したRX-7が発売されました。1990年になるとオールアルミニウムボディのホンダNSXが登場します。1985年から1993年にかけて、各社から自動車のボディパネルにアルミニウム合金板を使用した自動車が発売されました。ロードスター、スカイラインGT-R、フェアレディZとスポーツカーや高級車ばかりで、生産台数もそれほど多くなく、その頃のアルミニウム合金板の使用は限定的でした(写真1)。

—アルミボディの自動車は憧れの存在だったのでしょうね。量産車にもアルミニウム合金板が採用されるようになったきっかけがあったのでしょうか。1995年以降、バブルの崩壊があったからかアルミニウム合金板の新型車への採用は下火になっていきました。しかし、1999年以降、アルミニウム合金板を使用する自動車が増えてきました。そのきっかけは、1997年のCOP3(気候変動枠組条約第3回締約国会議)で京都議定書が採択されたことです。地球温暖化防止のために世界中で温室効果ガスの削減に真剣に取り組むようになりました。

こうして、電気自動車や燃料電池自動車の開発が盛んになっていきましたが、それに伴い、車体重量はどんどん重くなりました。そして1回充電当たりの航続距離を伸ばすためにも、車体の軽量化が重要視されるようになったのです。最近では、安全性能を向上させるための電気装備も増え、車体はさらに大きく重くなる傾向にあります。軽量化の取り組みは、ますます重要視されるようになっています。

このような事情があったわけですが、2005年にプリウスのような量産車にアルミニウム合金板が使われたことは、大きなインパクトがありましたね。

—アルミニウム合金板は具体的にどこに使われているのでしょうか?初期の頃は、フードに使われていました。やはり、鉄よりも強度や成形性に課題があったので、比較的成形が容易で、軽量化の効果が高いところから使われ始めました。その後、成形性や強度の高いアルミニウム合金板が開発されたことで、しだいにトランクの蓋部分、ドア、フェンダーなどにも使われるようになっていきました。国内外にはオールアルミニウムの自動車もありましたが、ほとんどはそうではないので、どうしても異種金属を接合しなくてはなりません。鋼板のみを溶接する場合よりも接合が困難で、技術開発が必要となりました。

現在は強度や成形性、コストのバランスからAl-Mg(アルミニウム・マグネシウム)合金の5000系とAl-Mg-Si(アルミニウム・マグネシウム・ケイ素)合金の6000系が使われています。自動車の車体は、外側のアウターパネルと内側のインナーパネルの二重構造になっています。6000系合金は主にパネル部品に、5000系合金は成形が難しい部品を中心に採用されています。

1985年当初、日本では、成形性を重視し、Al-Mg系合金が検討され、さらに塗装焼付時の加熱温度を利用し強度を向上させるためAl-Mg系にZnを添加した合金から使われ始めました。一方、Znの添加により時間の経過とともに強度が向上し、成形性が低下することからZnの添加が見直され、、成形性の良さから5000系が使われるようになりました。そして、塗装焼付時の加熱温度により強度が著しく向上する6000系合金が開発されて主にアウターパネルに使われるようになり、しだいに6000系の加工性が良くなり、今では6000系が主流になっています。

※アルミニウム合金の系統については、広島工業大学の日野 実教授の記事へ:

課題を克服して強く美しく

—自動車パネルのアルミニウム化はすんなりと進んだのでしょうか。

多くの課題を乗り越えて今があります。当初の自動車生産ラインは鋼板のみで製造することを前提につくられているので、それを大きく変えずにアルミニウム合金板で生産できなければ、どんなにアルミニウムの品質が良くても、自動車メーカーは採用してくれません。

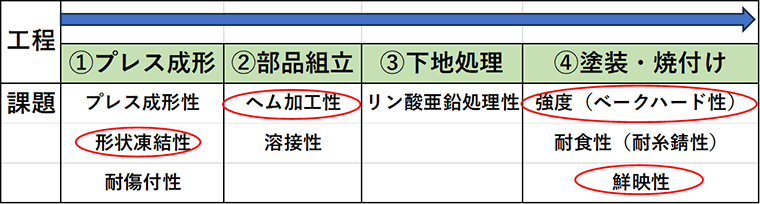

各工程に課題がありました(図2)。あまり馴染みがない言葉について説明しましょう。「形状凍結性」は、力を加えて曲げた際に、そのままの形を保っていられる性能のことです。アルミニウム合金板には、力を加えて曲げても、力を除くと元の形に戻ろうとする「スプリングバック」という性質があることが、プレス成形時の課題でした。

自動車製造の際に、塗装後、塗膜を硬化させるために170度の炉の中で20分ほど処理する工程があります。このとき、6000系アルミニウム合金では強度が上がります。これがベークハードです。ボディパネルをプレス成形するときは柔らかい状態で、その後の塗装焼付の加熱によって強度を上げられるというたいへん都合が良い性質です。

6000系合金では、人工的に高温で加熱し、特定の時間を保持すると強度が上がる時効硬化性があることは過去の研究から知られていました。一方、前述のような170度で20分といった自動車の塗装焼付条件は、強度を上げるには処理の温度が低く時間が短いのです。そこで、低温でもベークハード性を得るために研究開発が進められ、100度程度の予備時効処理を施すことで十分な強度が得られることがわかってきました。

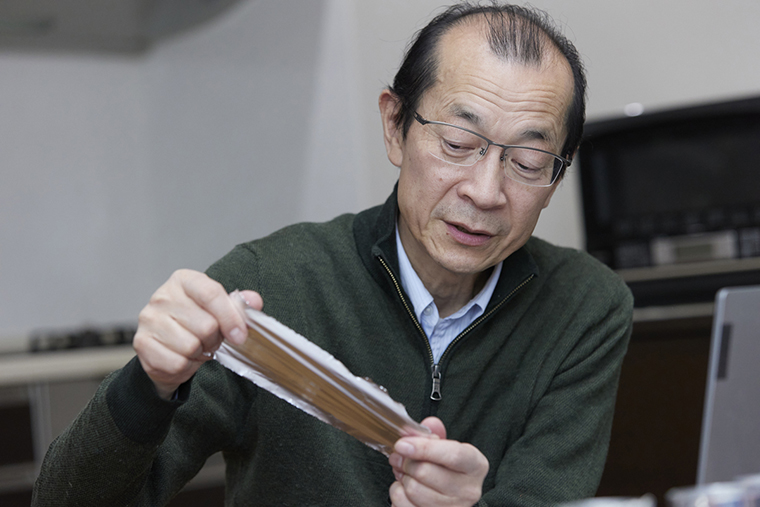

—6000系のアルミニウム合金板は熱で強くなるのですね。アルミニウム合金のジュラルミンの発見では「時間をおいたら強くなっていた」という時効硬化のエピソードが有名ですね。時間が経つことで変化する「自然時効」は、アルミニウム合金の重要な特性です。耐力値が上がるのは好都合ですが、それに伴って、ヘム加工性が悪くなり、スプリングバック量が増えてしまうという不都合が起こります。現在、アルミニウム合金は製造後すぐに使われますが、使用量が少なかった頃は、時間経過に伴うこうした問題が起こらないように、アルミニウム合金にもナマモノのように使用期限を設けて、製造からの時間を管理していました。

アルミニウム化した自動車の接合技術

—自動車のアルミニウム化によって接合方法は変わったでしょうか。

従来、自動車の鋼板は主に抵抗スポット溶接(電流を流して発生した熱によって溶接材を融かして接合する)などで接合して強度を担保していました。アルミニウム合金の溶接は鉄と同様の条件ではできません。そこで、抵抗スポット溶接以外に、機械締結やリベットのような物理的な接合方法も使用されています。例えば、摩擦攪拌スポット接合は、回転するツールをアルミニウム合金板に押し付けて、摩擦熱で撹拌しながら接合する方法です。

—接着剤は使われているのでしょうか。異種材料の接合では、必ずしも溶接が最適とは限りません。そこで、ボルトとナットで締め付けるなどの機械的締結方法が使われるようになりました。機械締結は、接着剤を併用することで接合の信頼性を高めています。また、接着剤と抵抗スポット溶接あるいはレーザー溶接が併用されるようになっています。

そうですね。ただ、異種材料の接合は難しく、課題解決のための研究も進められています。一方、最近では部品点数の削減などから大型の鋳造設備で複数の部品を大きな1つのパーツとして作る「ギガキャスト」が実用化されています。接合する部品の点数は減りますが、このような重いパーツを接合するために、新たな接合方法が必要になってきているとは思います・・・

—自動車のアルミニウム化はこれからも進みそうですか。軽量化の流れは今後も続くでしょう。アルミニウム合金板にも鋼板にもそれぞれの特色がありますから、適材適所で、アルミニウム合金が使われるようになると思います。鉄はアルミニウム合金では出せないような引っ張り強度や伸びといった材料特性をもつ鋼板を作り分けられます。一方でアルミニウム合金は添加元素と熱処理で引っ張り強度を上げることができます。ただ鋼板のような超高強度材を作ることは困難です。CFRPなどの樹脂も含めて、ますますマルチマテリアル化が進むという予測があります*。

*アルミ化予測 現状及び将来予測(日本アルミニウム協会):https://www.aluminum.or.jp/jidosya/japanese/01/5-1.html

そして、さらなる環境負荷低減のための課題も見えてきています。その1つに自動車用アルミニウム合金のリサイクル性を考慮した設計がありますので、引き続きお話ししましょう。

後編「これからの自動車のアルミニウム化〜日本アルミニウム協会が示すビジョン」の記事へ続く。

取材・執筆:サイテック・コミュニケーションズ 大石かおり(ライター)

写真撮影:盛 孝大

サイテック・コミュニケーションズ:

サイテック・コミュニケーションズ:

日本科学未来館開設時の展示制作に関わったメンバー4名によって設立。以来、新しいメンバーを加えながら、科学研究や技術開発の情報を、「オモシロイ!」「スゴイ!」と感じられる形にして世界中にお届けしたい、という思いで活動しています。

https://scitechcom.jp/

https://scitechcom.jp/

関連記事

タグ一覧