✕ 閉じる

工業用

2021年09月24日

強くてしなやかな実装や、自由な形状の製品を実現する、導電性接着剤とは

2020年以降の激動期最中の製造業

2020年以降、国内外の社会や各種産業は大激変を迎えています。

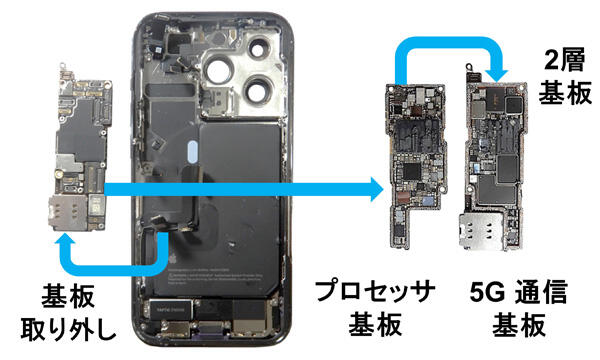

2020年前半には、国内では「第5世代移動通信システム」(5G、ファイブジー)が導入開始。携帯端末はより高解像度の映像を扱えるようになり、かつ使用する帯域は高周波となります。基地局も端末も、従来とは異なる要求への対応が求められます。

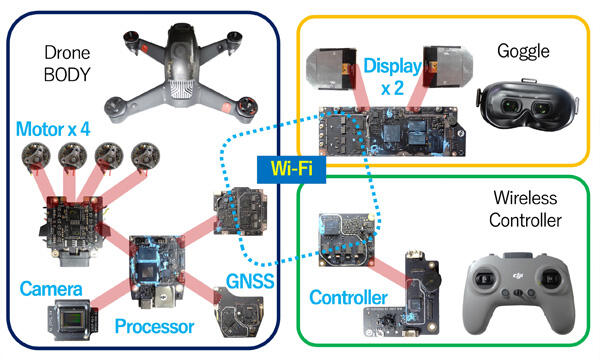

また国内の製造業における設計開発現場では、製品の高性能・複雑化、小型化、コストダウンといった課題がますます厳しくなっています。生産においては、従来からの労働人口減少に対応しながら、納期と品質を両立するというハードルが高い課題を解消するため、自動化への取り組みを推進しています。さらに最近はリモートや非接触といった用途が強く求められることから、採用部品や部材、技術要件、設計や生産方法にも大きな変化が起こっています。

そのような状況下、設計製造現場の課題解消において、セメダインの接着剤や新技術が活躍しています。セメダイン製品の「強く接着する」以外の用途について、読者の皆さまはご存じでしょうか。ご存じでなかった方は、その進化に、きっと驚かれるでしょう。

強くてしなやかな実装を求めて

前に述べたような市場の変化から、製品の用途や使用法が多様化しています。また顧客の購買意欲を高めるために、ユニークで格好のよい意匠のニーズも高まっています。

製品のデジタル化や電動化は当たり前となっている今、複雑でユニークな形状をした小さな筐体の中に、数多くの電子部品を収納しなくてはならなくなることがあります。そこで悩まされる課題の1つが、電子部品の実装の問題です。

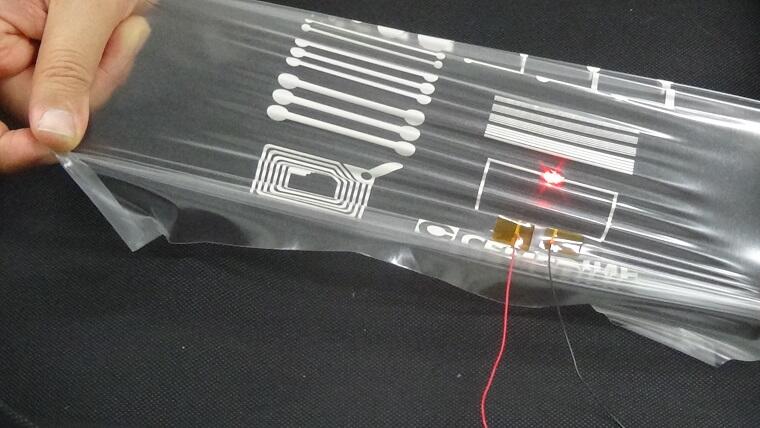

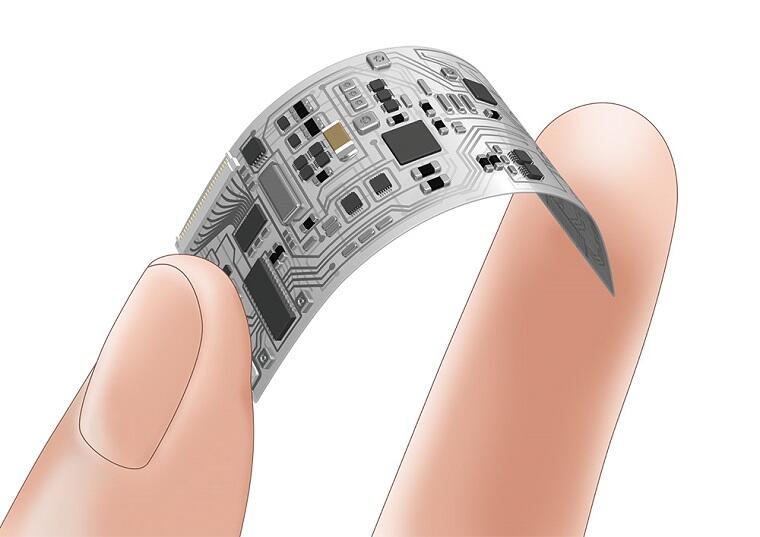

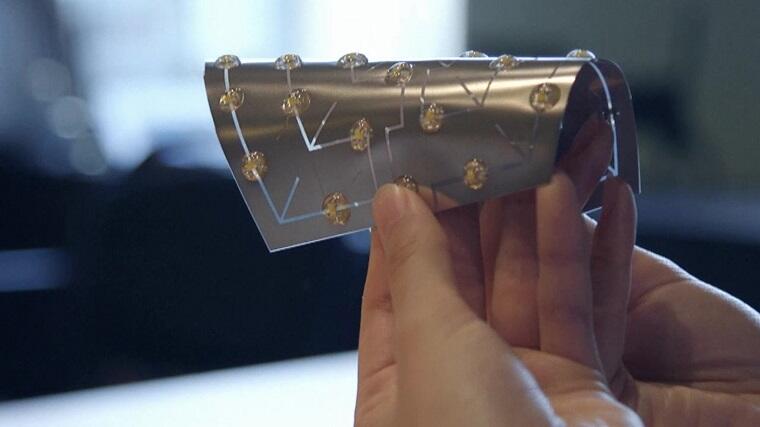

従来のリジッドな実装方法ではなく、もっとフレキシブルな実装がこれまで以上に求められることになります。FPCなど柔軟な素材の電子基板は以前からありましたが、最近は電子デバイスそのものも柔軟かつ薄型なものが求められます。そうした中で、従来のはんだによる実装や配線だけでは限界を来すこともあります。柔らかい場所は当然、頻繁に曲げられて、繰り返し負荷がかかることになります。そうした場合、はんだでの実装では配線の破断や電子部品の剥離といった、製品故障につながるトラブルが起こりやすくなります。

実装における、はんだ以外の選択肢

そこで、電子部品を実装する手段の1つとして、接着剤が使われます。もちろん、「接着する」だけの従来の接着剤ではなく、電気を通す接着剤「導電性接着剤」を用いることになります。

接着剤であれば、回路に部品をシールのように貼り付けられることから実装エリアが狭くて済みます。かつ固化後もしなやかさを保つタイプであれば、接続部のゆがみによる負荷の集中を緩和することも可能です。

また現在、はんだによる実装は、環境問題配慮の観点から無鉛はんだを用います。はんだは加熱で溶融させた後、放熱させて固化させます。以前のような鉛の含まれた共晶はんだの融点は183度ですが、無鉛はんだは220度とより高くなります。溶融時の高温と固化時の温度急低下による部品への負荷は、うまく制御しなければ製品の故障原因ともなり得るため、無視できないものです。室温で固化する接着剤であれば、はんだのように高温をかけて負荷をかける必要がなくなります。

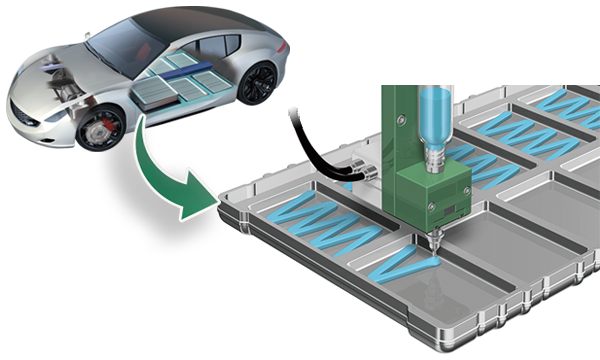

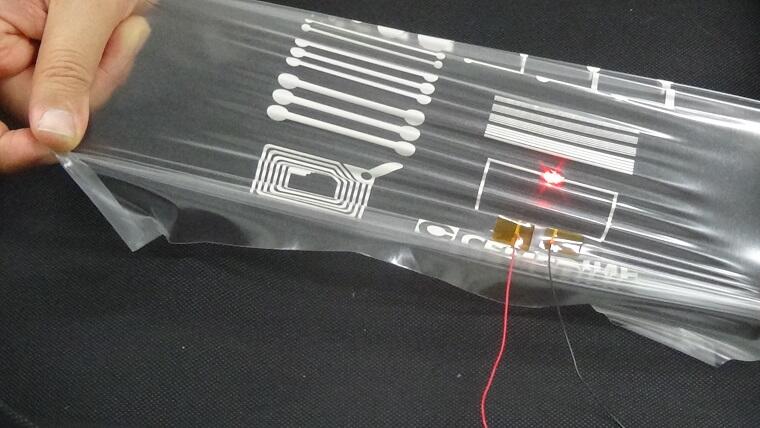

導電性接着剤を用いて回路を描くこともできます。凸凹のある面や曲面など立体形状にも回路を形成できる、3D回路プリントも実現可能です。従来の3D回路形成の技術としては、MID(Molded Interconnect Device)やレーザー加工、積層造形などがありました。しかし使用する基材に耐熱性が必要であったり、コストや量産性といった面で課題を抱えてきました。3D回路で導電性接着剤を使えば、スクリーン印刷が適用でき、かつ基材に耐熱性が不要であることから、従来手法における課題の解消が期待できます。

さらに、生産時の作業者は、はんだ付けのスキルが不要になります。その上、従来の接着剤ディスペンサーや成形機を用いた仕組みが構築可能で、室温で硬化するため特別な硬化手段が不要であるため、生産ラインの自動化もしやすくなります。このようなメリットで、生産時のコストダウンや効率化など、さまざまな効果へつなげることが可能です。

このように、導電性接着剤があれば、従来のはんだで難しかった設計・製造の課題が解消できます。最近の活用例としては、カメラ付きスマートフォンが挙げられます。CMOSセンサーは熱に非常に弱いため、低温で実装するための手段として、導電性接着剤が使われています。特に、最近の5G対応スマートフォンでは高解像度の写真撮影に対応するため、複数のカメラを実装するのがトレンドです。導電性接着剤は、限られたスペースに密集したカメラモジュールを実装するために大変有効です。

導電性接着剤を利用した実装は、はんだではないことから実装先の素材の幅が広がり、メリットも多くあります。その一方で、ネックとなるのがコストの問題です。導電性接着剤は、はんだと単純比較するとコストは割高になります。また硬化するまでにある程度時間がかかることも欠点です。よって、コストや要求性能とのバランスや、製造工程全体の効率化を考えた上で、はんだと導電性接着剤をうまく使い分けることが重要であるといえます。

セメダインからも、室温で硬化し、かつしなやかに硬化するタイプの導電性接着剤が開発されています。従来の熱硬化型導電性接着剤では難しかった熱に弱い基材や柔軟な基材への実装が可能となり、設計や用途のさらなる拡大が期待できます。

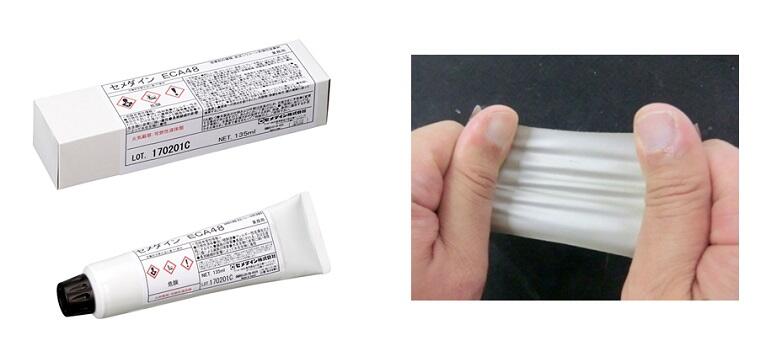

セメダインならでは、弾性がある導電性接着剤

セメダインの主力製品である「スーパーX」は、接着後も柔軟性を備えた弾性接着剤であることが特徴です。セメダインの導電性接着剤「SX-ECAシリーズ」もスーパーXファミリーの製品であることから、硬化後の柔軟性が特色であるといえます。

セメダインの導電性接着剤「SX-ECA」シリーズ

室温硬化タイプで、硬化後も弾性を保つのが特長だ

SX-ECAは、室温で硬化できる低温硬化性を備え、幅広い温度域で柔軟性が保てる他、優れた接着耐久性および導電耐久性を備えています。またSX-ECAには「基材への影響が少ない」「さまざまな基材が選択できる」「柔軟な素材に追従できる」といった利点があります。

常温硬化のためテキスタイルやシリコーンゴムといった熱に弱い基材にも実装が可能。

素材の風合いも損ねない。

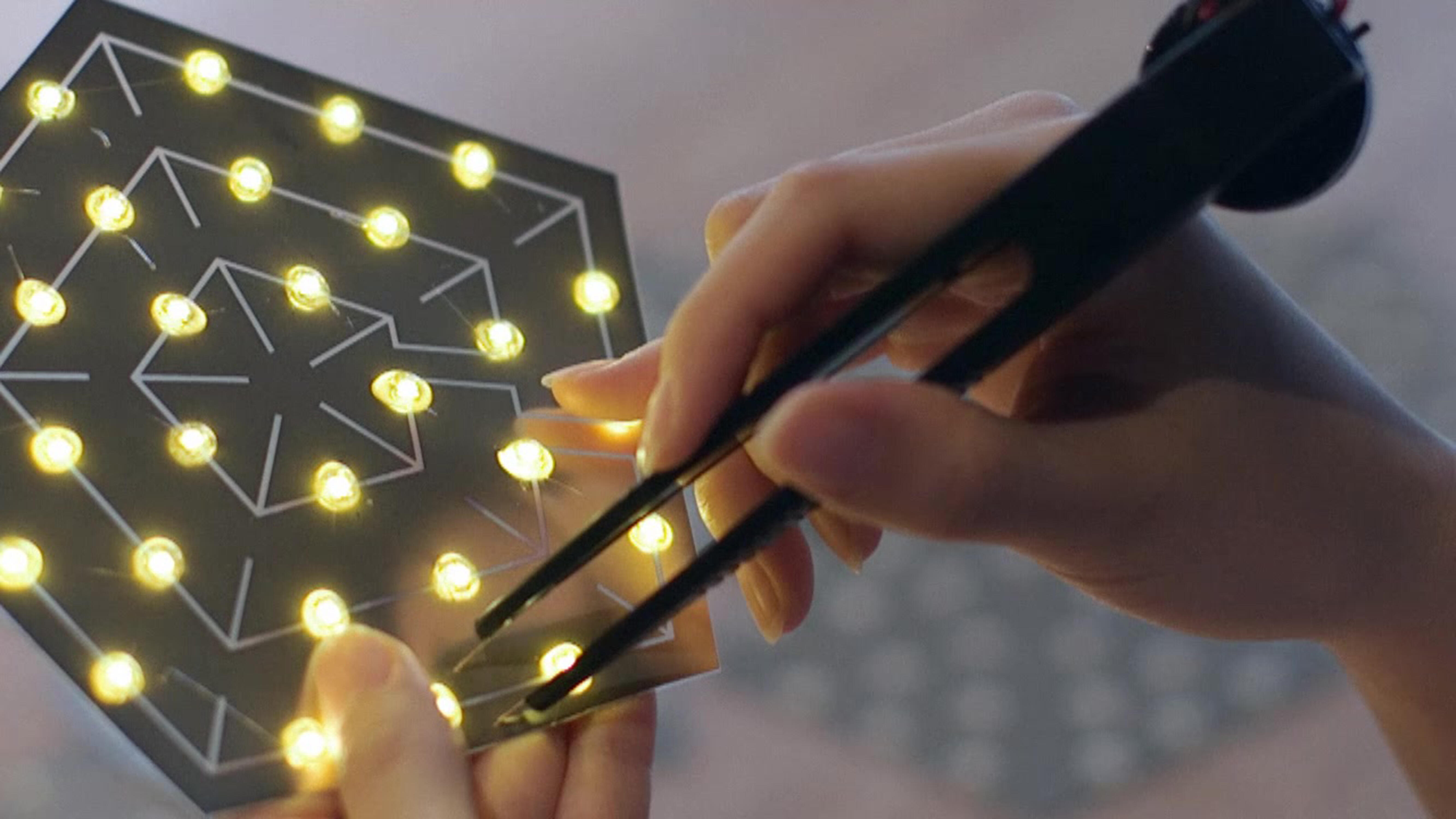

SX-ECAは、硬化後も柔軟性があることから、熱膨張率が異なる素材同士での接着時などの収縮による剥がれの心配もなく、伸縮するシートや布への実装も可能です。例えば、衣服に電子回路を描く、LEDやヒーターなどの電子部品を直接付けるといったこともできます。

製品設計や生産で、あるいは新しい製品企画で、はんだ工程が大きな制約になる部分がある際は、ぜひSX-ECAを検討ください。ひょっとして、思わぬ活用法もあるかもしれません。

今後も、ユーザーと共に進化し続けるセメダイン

セメダインは、スーパーXを生み出して以来約30年間、自動車や家電、建築とさまざまな産業分野でその活用が広がる中で、接着技術を多様かつ高度に進化させてきました。先ほど紹介した導電性を備えるSX-ECAの他、放熱性に優れた「SX-TCA」、耐高熱性の「SX-7700」なども生み出しました。セメダイン製品のラインアップの広がりは、ユーザーや用途の多様化と共に歩んできた歴史ともいえます。

放熱性にすぐれた「SX-TCA」シリーズ

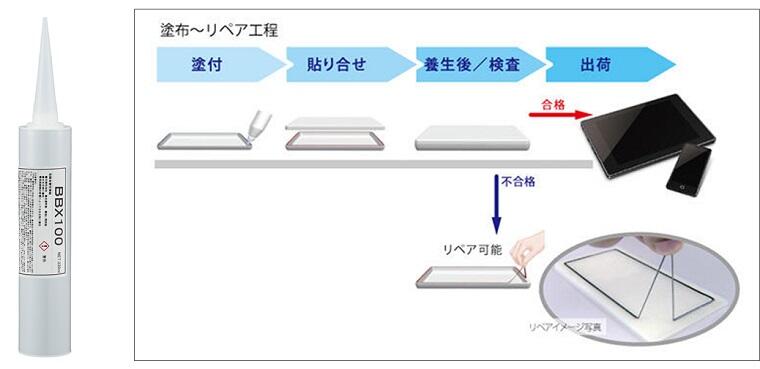

以前のセメダインは、接着剤の使命ともいえる「強力に接着すること」を目指していましたが、強力に接着するとともに再剥離も行える弾性接着剤「BBX」も開発しています。BBXは、1つの製品を長く使い続ける、あるいは再利用する際の、改良や修繕、保守などのしやすさ(リペアラブルなこと)に着目しています。製品修理のために、強く接着されているものを無理にはがせば、筐体や部品を破損する恐れがあります。そこで強力に張り付きながらも、剥離がすんなり行えればその心配がいらなくなるというわけです。

接着性と再剥離性を兼ね備えた「BBX」シリーズ。

製造工程、回収後の部品の再利用性向上が期待される

「接着」と「剥離」は相反する現象です。それを両立させるための開発は一筋縄ではいきませんでしたが、セメダインが長年にわたり接着のことを考え続けてきたからこそ、乗り越えられた課題であるかもしれません。BBXを世の中に披露した際、その反響は上々であり、例えば製品設計ではパッキンやスポンジなど成形品の代替をすることで、部品管理を減らすなど、セメダイン側が想像しなかったような活用法もユーザーたちが考案してくれて、セメダインのヒット商品の1つとして成長しています。また今後は、環境問題への関心が高まる中でリサイクル促進の一助になるとも考えられます。

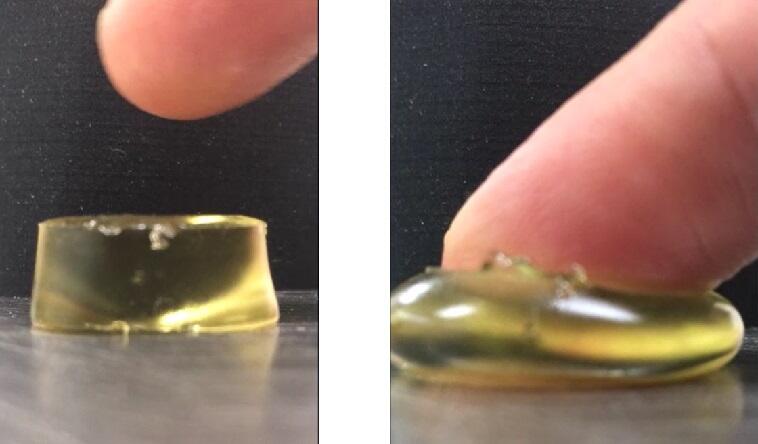

今、セメダインでは、紫外線(UV)固化樹脂「USM(ウルトラソフトマテリアル)」の開発にも取り組んでいる最中です。USMは液状の製品であり、UVを照射することでゲルになります。ゲル材は防振素材としてよく活用されますが、USMは場所を選ぶことなく、かつ好きな形でゲルが成形できることが特色です。オーディオ機器や建材などでの吸音・静音素材としての活用も期待できます。

紫外線で硬化する柔軟なゲル材USM

なお、USMは接着剤ではありません。主に、モノとモノを接着する以外の用途が想定されるためです。またスーパーXとは流れが全く異なる技術です。セメダインといえばスーパーXをはじめとする接着剤ですが、そこにユーザーニーズや熱い要望さえあれば、接着剤にこだわらず開発に取り組みます。

セメダインは、今後も、ユーザーが心から登場を待ち望む製品や技術であれば、どんな難題にも挑んでいくスタンスです。またBBXやSX-ECA、USMといった、セメダインの多様な技術と、ユーザーの皆さまのニーズが合わさり、ひいては世の中に面白い製品や便利な製品の数々が生み出されていくことが、“セメダイン冥利”ともいえます。(取材・文 小林由美)

ライター:小林由美

町工場でのトレースや設計補助、メーカーでの設計製造現場での実務を経験した後、IT系メディアに入社。技術解説記事の企画や執筆の他、広告企画および制作、イベント企画など、幅広く携わる。

関連記事

タグ一覧