✕ 閉じる

工業用

2020年04月10日

特別対談:神戸製鋼所 鈴木励一氏×セメダイン 秋本雅人『接合構造物への接着と溶接のハイブリッド接合への期待』(2/4)

| << 1ページ | (2/4ページ) | 3ページ >> |

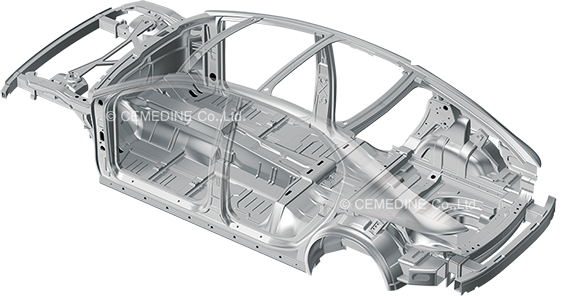

自動車産業で注目される接着の課題

ところが,ひとたび接着が注目を浴びると,自動車メーカーサイドでは接着に対する不安視もあり,本当に接着で大丈夫なのか,どのくらいの耐久性があるのかといったことに焦点が当たるようになりました。接着が構造物の接合の主役に躍り出ると,「接着剤は有機物なので,有機物のことはよく分からない」,「そもそも接着だと剥がれることがあるのでは」,「接着に耐力を任せていいものか」など,改めて接着に対する疑問もクローズアップされたのですね。

最近では自動車メーカーでもそこが接着剤を使用する上での論点になっており,接着を取り入れることによる効果は理解できるが,どれほど耐力があるのが分からないので,そこを検証しようという動きがでてきました。われわれ接着剤メーカーに対しても,接着界面がどうなって,どのようなメカニズムで接着されて,その後経年変化はどうなのかということに対して理論的な説明が求められています。 もちろん,われわれ接着剤メーカーでもそういうことを検証はしてきました。ただ,今のところ現象面での確認に留まっていて,接着界面の詳細までは踏み込めていません。接着界面ができた瞬間から,もうそこは界面ではないと言われるほどですので,そのため界面の挙動がどうなっているのか,よく分からないのが実態です。例えば接着剤と鉄の界面では,どのような変化が起きて,結果どのように接着されていくのか,諸説仮説はありますが,はっきりとは分かっていないのです。

溶接では学問的にどのような現象が起きて接合されるのか,ある程度は体系化されていると思うのですが,接着の場合,接着剤自体も様々な種類があり,さらに例えば同じ熱硬化形エポキシ樹脂系接着剤でもメーカーによって特性が様々なのです。 接着剤に入っている材料も違えば,鉄に対する接着のアプローチも違うわけです。体系化することは大変難しい。ましてや界面の話になると,液体が硬化していく過程で界面がどうなるかということを学問的に解明することは天文学的に難しい話なのですが,今それに取り組もうとしています。

先ほどから欧州は自動車製造において接着の適用が進んでいるという話がありましたが,20年前から彼らはすでにそれに取り組んでおり,現在リアルなデータを持っていることが強みとなっています。つまり20年前に接着で作られ,実装していた自動車を保有しているんです。ですから学問的に検証すると同時に,耐久性や経年変化については20年前に作った自動車で実際に接着部を剥がしてみれば検証できるわけです。20年経った例えばウレタン系接着剤はどうなるのか分かる訳です。耐久性というのはテーブルデータをいくら採ってもそれだけではなかなか信用してくれませんよね。

彼らは,テーブルデータと同時に実際に走っていた自動車の接着部を剥がしてみて,20年経ってどうなっているのかとか,初期の状態に対して化学的にどう変化するのかとか,界面がどう変化したかとかが検証できるわけです。さらに,近年,界面の分析法が発達してきていますので,細かいところまで全部分析できるようになってきていますし,20年分のデータがうまくマッチして体系化できているのです。欧州の大きな接着剤メーカーでは20年経てば界面の状態がこうなるということを証明できるようになってきている訳です。ここさえ押えておけばこれが何年持つかということをロジカルに証明できるのです。

日本の場合は,自動車製造ではウエルドボンドが適用されていましたので,接着部を剥がしてみればエポキシの状態がどうなっているのか分かるのですが,そこまでの解析は進んでいません。一方で,日本の特殊性として建築分野において比較的過酷な条件での接着剤の適用が進んでいます。外装タイルを接着剤で貼り付けるといった,風雨にさらされるような条件で長年接着剤が使われており,この分野ではすでに適用されてから30年以上の実績が積まれています。こうした標本を使って,使用後30年で材料はどうなるのか,接着の界面はどうなるのか,耐久性はどうなのかというデータをうまく使って体系化していくことは1つの切り口と考えています。

加えて,世の中で接着が面白いものだと分かってきたからこそ,今後はどういう物性のものをどのように使いこなせばよいのか,これも,われわれ接着剤メーカーが発信していかねばならないと考えています。接着剤は基本は有機物なので,使用温度や変形速度によって大きく諸物性が変化します。そうした特性も含めて,どのよう物性の接着剤を,どのような継手形状で,どのように貼り合わせることが,接着接合系全体のパフォーマンスとして適切なのか,そんなことが現在のAIなどの技術も加味して,ここ数年のうちにきちんと示すことができるようになると考えています。 また,なぜ接着できているのか,そしてその接着が何年保持されるのかなど,経年変化についても先ほど話したように30年経過したサンプルが得られるようになった今だからこそ,材料や界面の分析によって,ここ数年で明らかにできていく課題と捉えています。

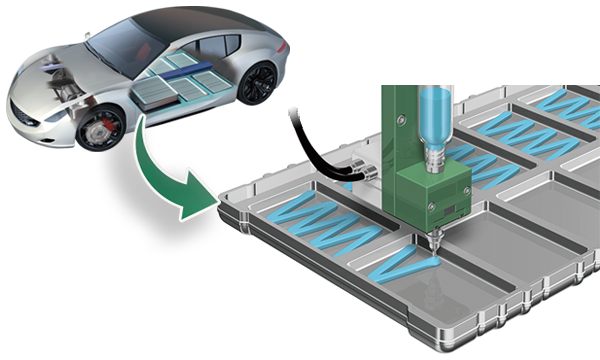

さらに,もう1つの課題は,生産工程等における非破壊検査の進展です。より良い方法を見つけていくことにより,実際の生産工程で作られた接着接合部の強度が設計どおりに得られているか,検証することができます。この分野でも欧州が進んでいます。現在,2液混合での接着が主流になっていますが,2液がどのように混ざって,それがどの程度のばらつきがあるのか,リアルタイムで管理できるような技術も開発されていると聞いています。

日本では自動車への適用においては接着剤が実際にどれくらいの塗布量で,どういうビードで打たれており,この車はどのような管理がされてきたのかまでのトレーサビリティまでできるようになってきたのですが,どれくらいの強さで接着しているのかまでは分かりません。接着部位に一部欠損があるのは分かるのですが,接着していることは確認できても,本来求められている強度が得られているのかまでは分からないのです。そこが紐解けていくと接着の適用が一気にブレークスルーすると思っています。 現在は,生産品をサンプリングするかダミーサンプルを用意し,接合部を実際に破壊して良否を判断せざるを得ないため,非破壊検査で信頼性が高まれば,一段ステップアップできるのではと考えています。

自動車のみでなく,接着の応用例は山ほどあると思っています。その中には,溶接から接着に変えてみたいと考えている人もいらっしゃいます。その理由の1つに火花が出ない,低温で接合できるといったことが挙げられます。一方で,接着と溶接をハイブリッド化することで,よりタフな接合部が得られることも少なくないと考えています。

| << 1ページ | (2/4ページ) | 3ページ >> |

関連記事

タグ一覧